Modularisierung und Standardisierung

Das kundenspezifische Standardsystem:

Beispiele aus der Praxis

Stefan Safran, Leiter Business Unit Automation

Sie wollen mehr Infos? Ich freue mich auf Ihre Kontaktaufnahme!

Telefon: +423 377 13 33 | E-Mail

Im Maschinen- und Anlagenbau existieren verschiedene Maschinentypen, die sich durch unterschiedliche Grade an Standardisierung und Individualisierung auszeichnen. Anlagen, Spezialmaschinen und Serienmaschinen bieten jeweils Potenzial für die Umsetzung des Konzepts des "kundenspezifischen Standardsystems".

- Bei Anlagen ermöglichen standardisierte Module und spezifische Anpassungen eine flexible und skalierbare Lösung für umfassende Fertigungsprozesse.

- Spezialmaschinen, die für spezifische Aufgaben entwickelt werden, können durch modulare Plattformen von Standardisierungen profitieren, ohne die maßgeschneiderte Funktionalität zu verlieren.

- Serienmaschinen bieten eine kosteneffiziente, standardisierte Lösung, die durch flexible, austauschbare Module individuell angepasst werden kann.

Das kundenspezifische Standardsystem vereint somit die Vorteile von Effizienz und Flexibilität für verschiedene Maschinenarten.

Im Folgenden werden am Beispiel einer Spezialmaschine und einer klassischen Anlage die Möglichkeiten der Standardisierung, resultierende Vorteile und das Vorgehen aufgezeigt.

Beispiel 1: Spezialmaschinen wie Automobile konfigurieren

Entwicklung entlasten, Durchlaufzeit verkürzen

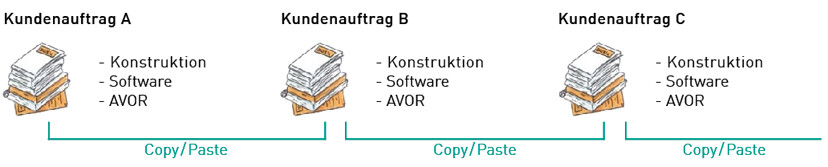

Die Komplexität bei Spezialmaschinen steigt im Regelfall über die Jahre. Einmal entwickelt, werden Modifikationen für neue Anforderungen im Copy/Paste Verfahren implementiert. Schon nach kurzer Zeit bzw. wenigen Kundenprojekten ist der Überblick verloren. Nach mehreren Jahren haben alle Fachabteilungen vom Vertrieb bis hin zum Service massive Probleme und Aufwendungen, um die Maschinengeneration erfolgreich am Leben zu halten und weiterzuverkaufen.

Mit der Abbildung des Maschinentyps in einem Baukastensystem gehören diese Probleme der Vergangenheit an. Bei entsprechend mutiger Standardisierung ist es sogar möglich, solche Maschinentypen wie im Automobilbereich mit Optionen und Varianten konfigurierbar zu machen und trotzdem noch offen für noch nicht implementierte Kundenanforderungen zu sein.

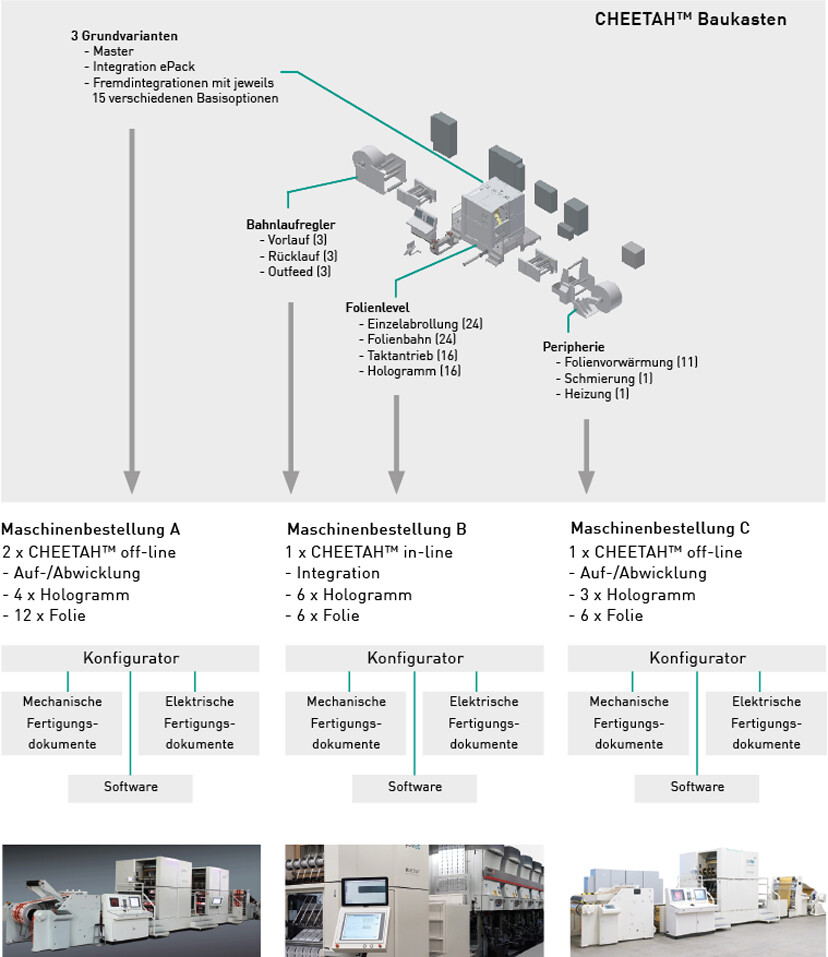

Bei vielen Maschinenbauern herrscht Skepsis, dass die Umsetzung eines Baukastens bei Ihnen möglich ist. Doch das Heissfolienprägesystem CHEETAH™ und andere Beispiele bei Pantec zeigen, dass mit einem durchdachten Vorgehensmodell und konsequenter, unter Umständen auch schrittweisen Umsetzung die Abbildung eines Baukastens absolut funktioniert.

Standardisierung schafft Transparenz

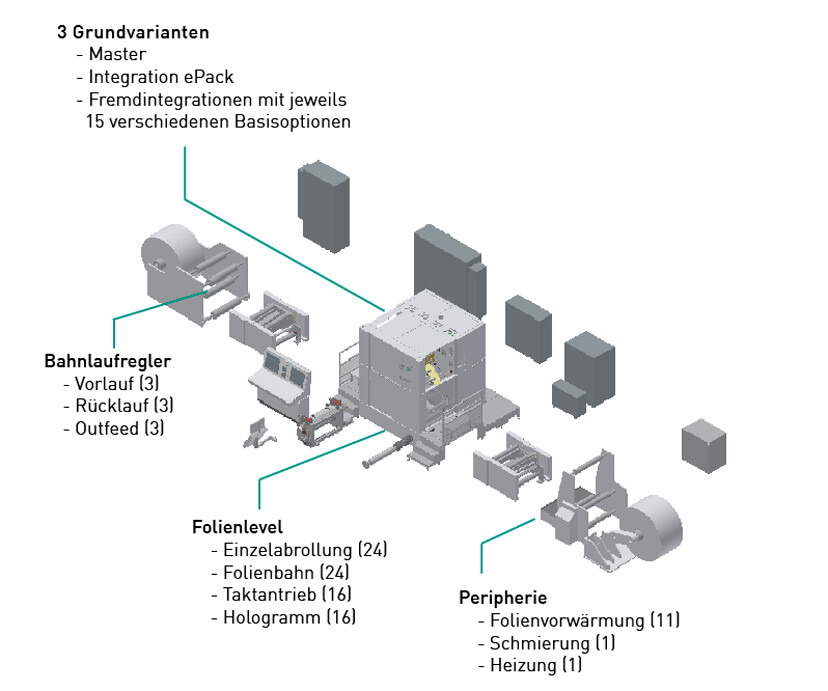

Mit der Abbildung des Heissfolienprägesystem CHEETAH™ in einem Produktbaukasten wurden die Ausprägungen der Spezialmaschinen in drei Grundvarianten und mehr als 100 Optionen übergeführt und damit standardisiert. Das Beziehungswissen von Varianten und Optionen ist über den Konfigurationsbaum abgebildet. Dies schafft Transparenz über alle Wertschöpfungsstufen.

Das Heissfolienprägesystem CHEETAH™ ist in zwei Dimensionen standardisiert. Zum einen nach innen bezüglich der Maschinenfunktionalitäten, zum anderen nach aussen hinsichtlich der verschiedenen Integrationsmöglichkeiten für in- und off-line Anwendungen.

Auftragsabwicklung: Konfiguration statt Konstruktion

Hersteller von Spezialmaschinen verfügen im Regelfall über eine Vielzahl umgesetzter Projekte, deren Vielfalt nur noch durch «Koryphäen» durchschaubar ist. Die Umsetzung neuer Maschinenbestellungen funktioniert über ein Copy/Paste der bestehenden Projekt-unterlagen, was hohe Aufwände in der Konstruktion, Softwareentwicklung und der Montage generiert.

Auftragsabwicklung: Spezialmaschine OHNE standardisierte Struktur

Die standardisierte Zusammenführung aller bereits gelieferten, aktuell geplanten und zukünftig erwarteten Kundenaufträge transformiert das Copy/Paste Prinzip in einen Baukasten, der eine Konfiguration ähnlich dem Automobilbau ermöglicht.

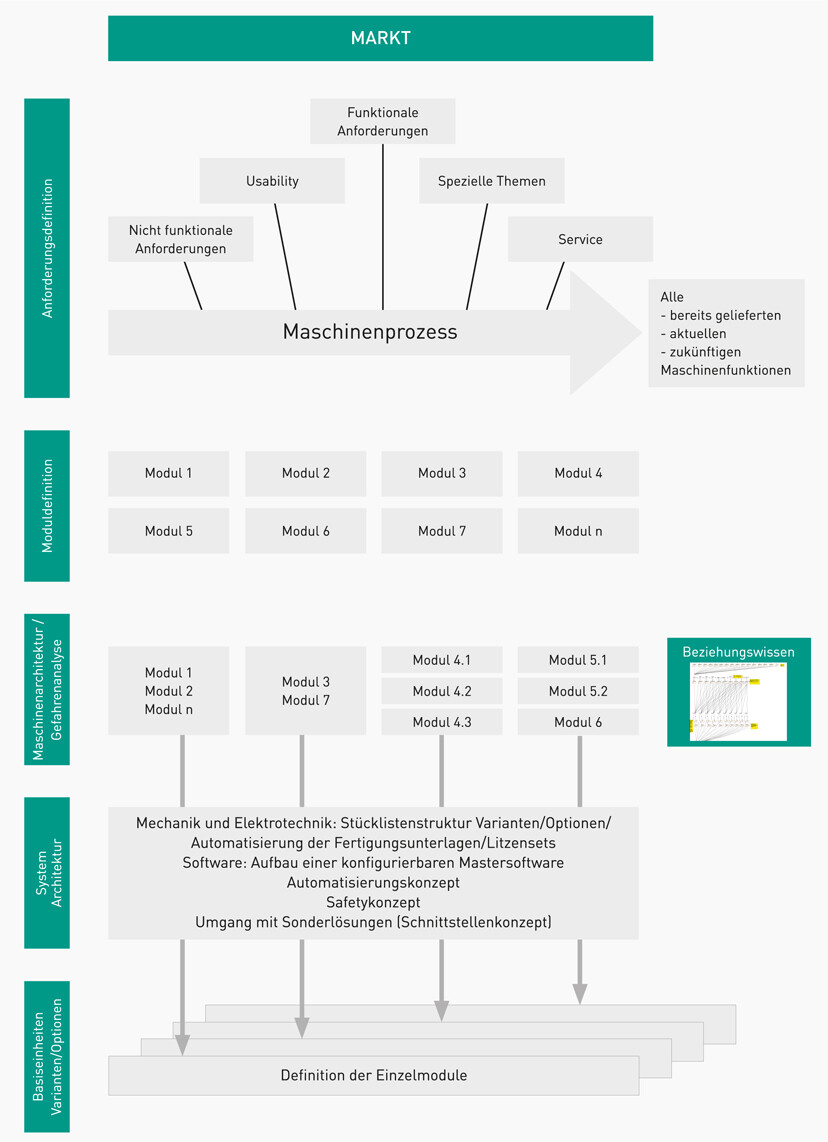

Vorgehensmodell: Durchdachte Architektur von Anfang an

Bei Spezialmaschinen kann im Regelfall sehr schnell ein Baukastensystem aufgesetzt und realisiert werden. Im Rahmen von sogenannten Requirements Engineering Workshops werden – in Anlehnung an den Maschinenprozess - die Anforderungen an die Maschine erfasst und eine Modularchitektur abgeleitet. Danach bietet der 5-stufige Modularisierungsprozess von Pantec einen schnellen Weg zum modularen Baukasten.

Vorgehensmodell zur Entwicklung eines Baukastensystems für Spezialmaschinen

Baukastensystem -

Potentiale für Spezialmaschinenbauer

VERTRIEB

> Setup von Maschinenbestellungen per Konfigurator

> Verkürzte Vertriebsphase

> Konfigurationsabhängige Preisberechnung

vor Ort beim Kunden

> Mehr Kompetenz beim Vertriebspartner

> Kurze Durchlaufzeit und hohe Liefer-

fähigkeit helfen, Marktanteile zu halten

und auszubauen

AUFTRAGSABWICKLUNG

> Standardisierte Auftragsabwicklung ohne

Spezialisten.

> Langläuferteile besser disponierbar

> Beschaffungssicherheit ohne Falschteile

ENGINEERING

> Auftragsabwicklung ohne Engineering möglich

Zeitgewinn

MONTAGE

> Vormontage möglich

> Montage: beschleunigte Herstellprozesse

bei Mechanik und Schaltanlagenbau

SERVICE / AFTER SALES

> Möglichkeiten von Software Updates

> Einfaches Freischalten neuer Funktionen

auf Feldmaschinen

> Nachrüsten auf Bestellung

Beispiel 2. Baukasten im Anlagenbau

Durchlaufzeit beschleunigen und Anlagenqualität verbessern

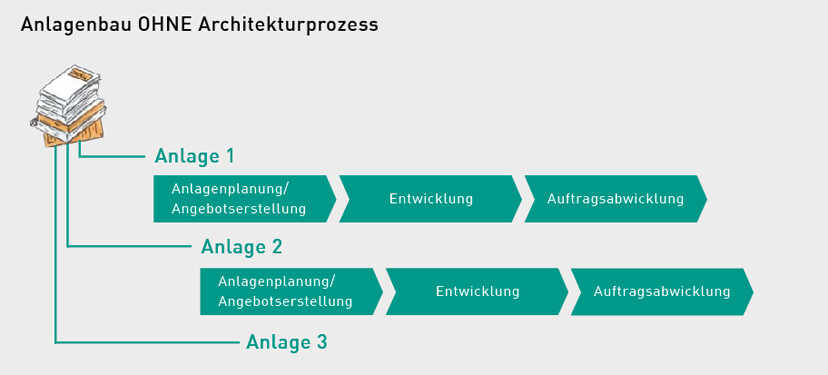

Bei vielen Anlagenbauern ist es heute Fakt, dass ihre bisherigen installierten Anlagen wenig Synergien oder Wiederverwendung beinhalten, sondern meist aus teuren Sonderbauten bestehen. Dabei werden zumeist Anlagenteile aus bereits umgesetzten Anlagen kopiert und auf die neuen Gegebenheiten angepasst. Das erfordert bei jedem Auftrag ein Reengineering auf Basis der Ausgangsunterlagen mit dem Risiko, alte Fehler zu wiederholen und neue einzubauen.

Modularisierung wird im Anlagenbau meist als Ding der Unmöglichkeit betrachtet, da die Individualität der einzelnen Kundenaufträge einer Standardisierung grundsätzlich widerspricht:

> Im Gegensatz zu einem Produkt ist jede Anlage einzigartig.

> Leistungsanforderungen, Durchsatz und sonstige Spezifikationen sind immer kunden- und anlagenspezifisch.

> Jeder Aufstellungsort erfordert ein individuelles Design.

Verlässt man allerdings für die Baukastenbetrachtung die Ebene der Gesamtanlage, eröffnen sich wider Erwarten vielseitige Möglichkeiten zur Standardisierung - und damit Wege zur effizienten Abwicklung von Anlagenprojekten bei einer massiven Verbesserung der Qualität.

Produktionsanlagen für Elektromotoren: Modulare Software und Technologiebausteine verkürzen die Inbetriebnahmezeit und heben die Qualität der Anlage auf ein neues Niveau.

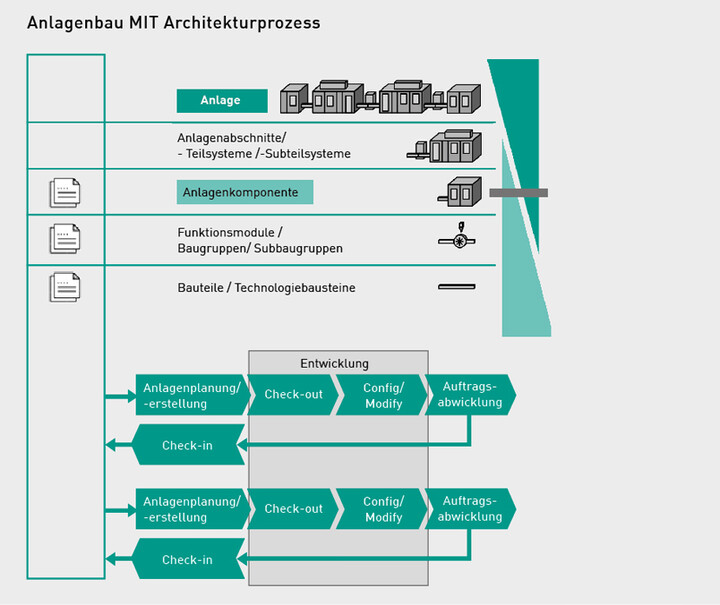

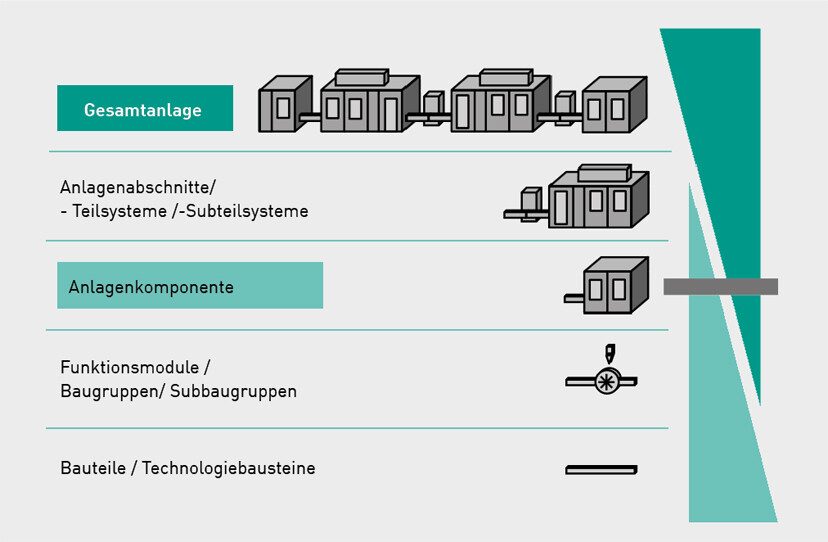

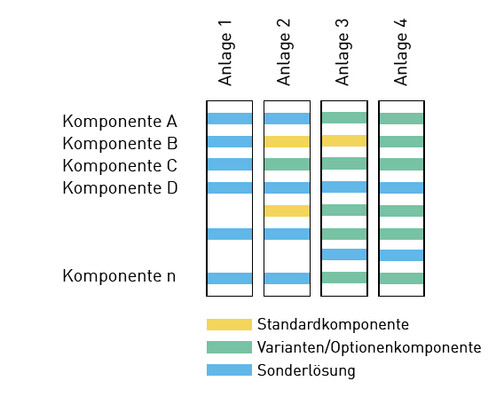

Individuelle Anlagen auf standardisierten Komponenten gebaut

Der Anlagenbau lebt von der effizienten Umsetzung einer grossen Vielfalt an Anforderungen, welche an seine Anlagen gestellt werden. Auf Ebene der Gesamtanlage ist der Individualisierungsgrad so hoch, dass eine Standardisierung nicht möglich ist.

Verschiebt man die Betrachtungsebene von der Gesamtanlage auf die zugrundeliegenden Anlagenkomponenten, ändert sich der Charakter jedoch von Individualität zu Standardisierbarkeit und es öffnet sich der Weg zu einem Baukasten.

Auf Ebene der Gesamtanlage bzw. der Anlagenabschnitte ist der Individualisierungsgrad zu hoch für eine Standardisierung. Ab der Ebene der Anlagenkomponenten und tiefer ist eine Standardisierung und ein Variantenmanagement sehr wohl möglich.

Quelle: Complexity Management Journal, Schuh & Co Komplexitätsmanagement ISSN 1613-8155

Die Charakteristik dieses Baukastens unterscheidet sich von Anlagenbauer zu Anlagenbauer. Die implementierten Komponenten können Funktionsmodule, Baugruppen/Subbaugruppen oder Technologiebausteine sein, je nachdem was auf den jeweiligen Anlagentyp passt.

Das Potential eines Baukastens im Anlagenbau zeigt sich nicht nur in der Projektabwicklung. Der Baukasten ist ein mächtiges Werkzeug zur Sichtbarmachung der Assets des Anlagenbauers. Die Stärke von Anlagenbauunternehmen liegt im Regelfall auf ihren Anlagenkomponenten und seinen verfahrenstechnischen Kernkomponenten. Eine Standardisierung generiert quasi Produkte, welche wesentlich leichter am Markt kommunizierbar sind als abstraktes Know-how.

Auftragsabwicklung:

Baukasten vereinfacht Projektierung und macht neue Funktionalitäten für die Zukunft verfügbar

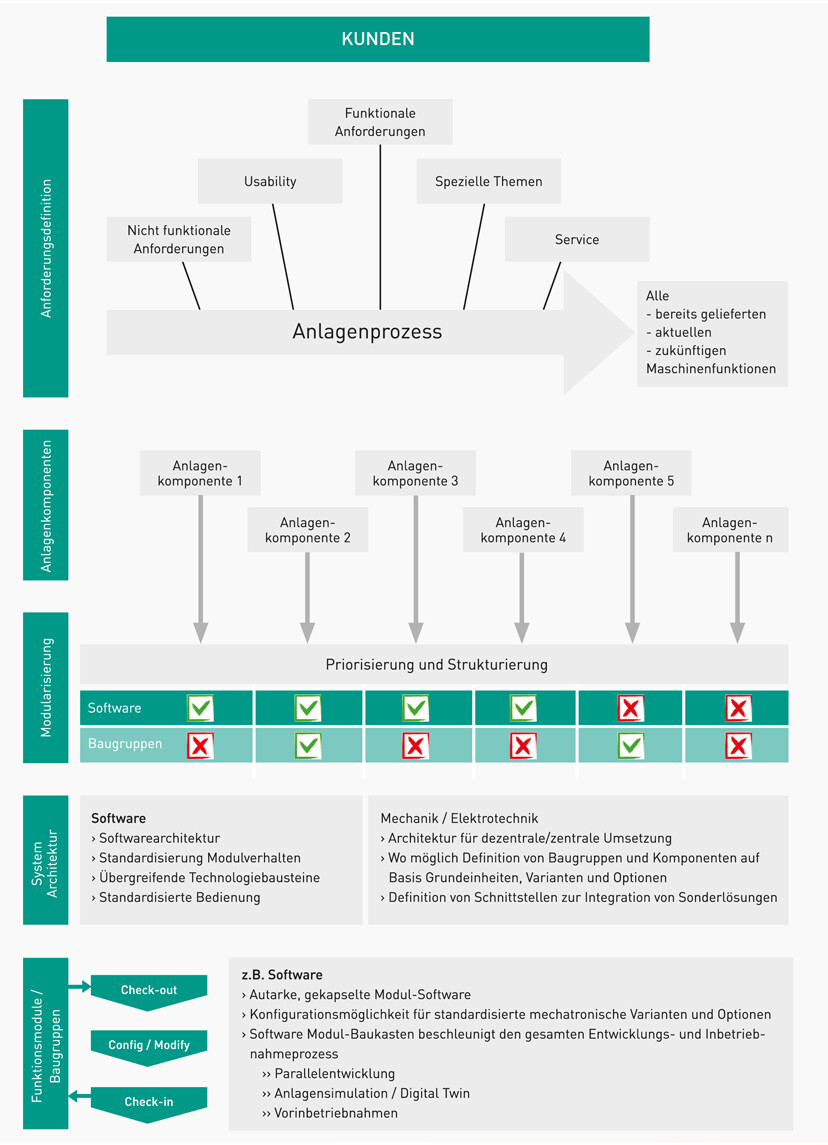

Ein Baukasten im Anlagenbau bedeutet, Anlagenbestellungen auf Basis bestehender Dokumentationen abzuwickeln. Allerdings nicht wie im allseits bekannten Copy/Paste Verfahren, sondern in der Nutzung sauber gekapselter Module, deren Wiederverwendbarkeit durch klare Schnittstellen sichergestellt ist.

Konventioneller Anlagenbau mit Copy/Paste: Ineffizientes Entwicklungskonzept sorgt für teure Sonderbauten, ist fehleranfällig und benötigt lange Durchlaufzeiten.

Das Konstruktionsprinzip im Anlagenbau mit Baukasten lautet: Check-out - Config/Modify - Check-in. Dabei werden die für die Konfiguration notwendigen Module aus dem System ausgecheckt und für ihren Einsatz auf der jeweiligen Anlage „ausgerüstet“. Wo es möglich ist, werden Funktionen konfiguriert. Wenn noch nicht verfügbar, werden die Modulfunktionen erweitert und u.U. gleich wieder standardisiert. Mit Freigabe der Anlage werden die modifizierten Module wieder eingecheckt und stehen damit auf einem neuen Inhaltsniveau für zukünftige Projekte wieder zur Verfügung.

Mit der Modulstruktur können Anlagenabschnitte unabhängig voneinander in Betrieb genommen werden. Das erlaubt eine Parallelentwicklung mehrerer Funktionen und eine „in house“ Vorinbetriebnahme vieler Komponenten.

Damit verkürzt sich die Projektdurchlaufzeit im generellen. Zudem wird die Inbetriebnahmedauer vor Ort wesentlich verkürzt.

Vorgehensmodell:

Von Projekt zu Projekt zu höherer Standardisierung

Im Anlagenbau empfiehlt sich ein schrittweises Vorgehen zur Entwicklung des Produktbaukastens. Die Komplexität für ein Umsetzen in einem Wurf ist schlicht und ergreifend viel zu hoch. Mit einem durchdachten Grundsetup und einer konsequenten Priorisierung und Umsetzung lässt sich so innert der ersten Anlagen ein guter Standardisierungsgrad erreichen.

Vorgehensmodell Anlagenbau

Grundsetup

> Grundarchitektur der Anlage

>> Analyse des Anlagenprozesses

>> Ableitung der Anlagenkomponenten

> Priorisierung: Wissen was wichtig ist, und noch

wichtiger, was unwichtig ist

> Ableitung einer optimalen Modulstruktur

Anlage 1

Parallel zur Entwicklung von Anlage 1 werden entsprechend der Priorisierung die ersten Baugruppen/Technologiebausteine umgesetzt

Anlage 2 und Folgende

> Nutzung der bereits etablierten standardisierten Komponenten

> Erweiterung um Sonderlösungen

> Ergänzungen der Standards

Vorgehensmodell zur Entwicklung eines Baukastensystems für den Anlagenbau

Baukastensystem: Potentiale für Anlagenbauer

ENGINEERING

> Wiederverwendbarkeit durch standardisierte Schnittstellen

> Mehrfachnutzung von Anlagenkomponenten, Baugruppen und Technologiebausteinen verbessert die Qualität und reduziert den Entwicklungsaufwand

> Saubere Kapselung der Komponenten bringt Flexibilität um z.B. unterschiedliche Bewegungsachsen ohne Softwareänderungen einzusetzen (z.B. Hydraulik, Pneumatik, Servo, ...)

> Identische Prozessschritte werden in Technologiebausteine ausgelagert und

standardisiert und sind damit in verschiedenen Kontexten einsetzbar

SERVICE / AFTER SALES

> Nachrüstungen und Maschinenupdates werden signifikant erleichtert

> Standardisierung der Modul-Bedienung vereinfacht Serviceeinsätze

Sie wollen mehr über die Tranformation Ihrer Produkte in ein "kundenspezifisches Standardsystem" erfahren?

Senden Sie mir eine E-Mail - ich melde mich bei Ihnen!