Industrial IoT für den OEM-Maschinenbau

Daten - die Basis für Kundenbindung und neue Ertragsquellen

Stefan Safran, Leiter Business Unit

Wünschen Sie mehr Informationen? Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: +423 377 13 33 | E-Mail

Bild von ojosujono96 auf Freepik

Stillstände und Ausfallzeiten von Maschinen sind nicht nur frustrierend, sondern verursachen auch hohe Kosten und können das gesamte Unternehmen erheblich beeinträchtigen. Eine Studie von Vanson Bourne untermauert dieses Szenario mit konkreten Zahlen.

82 % der Unternehmen hatten demnach in den letzten drei Jahren mindestens einen ungeplanten Ausfall, mit einem Durchschnitt von zwei Ausfällen. Diese dauerten im Schnitt vier Stunden. Die durchschnittlichen Ausfallzeiten wurden mit 260.000 USD pro Stunde berechnet.

Weiters wissen 70 % der Unternehmen nicht genau, wann ihre Anlagen gewartet, aufgerüstet oder ersetzt werden müssen.

Für den Maschinenbau-OEM bedeutet dies ein enormes Potenzial, seinen Kunden durch entsprechende Serviceleistungen wertvolle Unterstützung zu bieten.

Unerwarteter Ausfall kostet bis zu 260.000 USD – Daten die Lösung

Ein unerwarteter Maschinenausfall verursacht beträchtliche Kosten, die sich aus direkten und indirekten Kosten zusammensetzen. Die direkten Kosten umfassen den Produktionsausfall, Ersatzteile, Techniker und Verluste an Rohmaterialien. Indirekte Kosten entstehen durch zusätzliche Logistikkosten (Eiltransporte und erhöhte Lagerkosten) sowie Strafgebühren und Vertragsstrafen, die bei verpassten Lieferterminen anfallen können.

Durch die Gewährleistung der Maschinenfunktionalität können diese Kosten an ihrer Ursache behoben werden. Daten und daraus abgeleitet Services sind dafür der Schlüssel.

Auslöser für ungeplante Ausfallzeiten bei Maschinen sind oft identifizierbar

Ungeplante Ausfallzeiten bei Maschinen können durch verschiedene Faktoren verursacht werden. Mechanische Probleme wie Verschleiß, Brüche von Bauteilen und Hydraulik- oder Pneumatikfehlfunktionen sind häufige Ursachen. Elektrische Probleme wie Kurzschlüsse, Motorversagen und Stromversorgungsprobleme können ebenfalls auftreten. Software- und Steuerungsprobleme, mangelhafte Wartung, menschliches Versagen und Bedienfehler sowie Umwelt- und äußere Einflüsse spielen ebenfalls eine Rolle.

All diese Ursachen zeigen sich entweder im Vorfeld durch Daten oder können durch Daten schnell identifiziert und geplant behoben werden. In Zeiten schwindender Erträge im Neumaschinengeschäft eine interessante strategische Optionen für Maschinenbauer, um ihre Ertragskraft zu verbessern.

Kundenorientierte, datenbasierte Serviceleistungen als Antwort auf schwindende Erträge im Neumaschinengeschäft

Viele Unternehmen hatten bereits vor der Corona-Pandemie mit starken Auftragsrückgängen und sinkenden Margen im Neuanlagengeschäft zu kämpfen. Als Antwort haben einige Hersteller bereits verstärkt den Fokus auf ihr Service und After-Sales-Geschäft gelegt.

Eine McKinsey-Analyse über 30 Branchen hinweg ergab, dass die durchschnittliche Gewinnspanne vor Zinsen und Steuern (EBIT) für Aftermarket-Services bei 25 Prozent lag, verglichen mit 10 Prozent für neue Maschinen.

Durch eine konsequente Digitalisierung und die Implementierung einer Servitization-Strategie können Maschinenbau-OEMs kurzfristig die Kundenbindung verbessern und langfristig ihre Ertragskraft steigern.

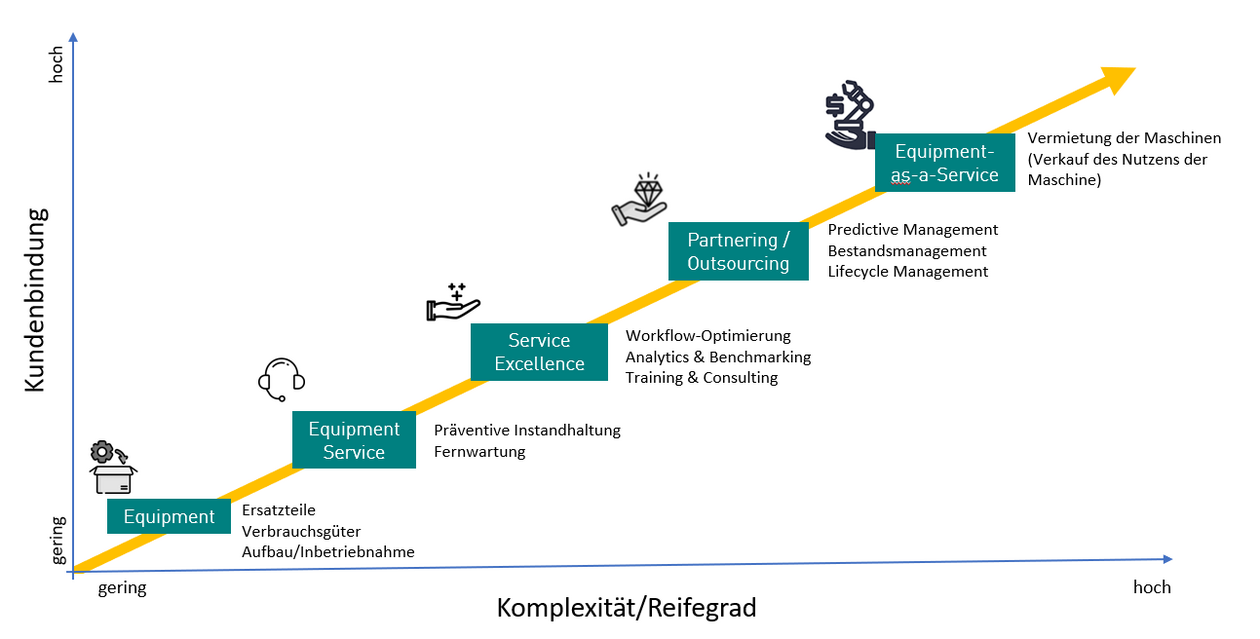

Die Reifegrad Skala der Servitization. Die fünf Stufen der Digitalisierung auf dem Weg ins Zeitalter von IoT

Bei der Umsetzung einer Servitization-Strategie stehen Maschinenbauer vor mehreren Herausforderungen. Dazu gehören die Entwicklung neuer Serviceideen und Geschäftsmodelle rund um die die Sicherstellung der Verfügbarkeit und Leistungsfähigkeit der Maschinen, die Integration von IoT-Technologien für datenbasierte Dienstleistungen, sowie die Anpassung der Organisation und des Personals an den Wandel von einem produktorientierten zu einem serviceorientierten Ansatz. Zudem erfordert es oft Investitionen in neue Infrastruktur und Kompetenzen, um die Transformation erfolgreich zu bewältigen.

Dabei ist der Weg das Ziel, bei dem sich der Maschinenbau-OEM mehr und mehr an komplexere und damit einzigartigere Services hinarbeitet und an Reife gewinnt.

Auf der Reifegrad Skala der Digitalisierung finden Sie in der ersten Stufe die Unternehmen, die noch am Anfang bei der Servitization rund um ihre Maschinen sind. Am Ende stehen Unternehmen, die bereits neue Geschäftsmodelle im Sinne von Equipment-as-a-Service anbieten. Die Realität ist, dass sich der grösste Teil der mittelständischen Maschinen- und Anlagenbauer zwischen den Stufen “Equipment” und “Service Excellence” befinden. Die Endausbaustufe der Digitalisierung und Servitization ist dann erreicht, wenn nicht mehr das Produkt verkauft, sondern das Produkt als Service angeboten wird. Dabei handelt es sich oft um sogenannte performance-basierte Geschäftsmodelle, die mit “Equipment-as-a-Service” beschrieben werden.

Die folgenden Erklärungen helfen bei der Einordnung, wo sich Ihr Unternehmen heute befindet.

IIoT bietet die Grundlage für die verschiedensten Dienstleistungen, um Verfügbarkeit und Anwendung der Maschinen zu optimieren und als Maschinenbauer Verantwortung für das Ergebnis zu übernehmen. Mit steigender Komplexität der Leistung steigt auch die Kundenbindung.

Equipment

Der Einstieg in die Digitalisierung beginnt bei vielen Maschinenbau-OEMs damit, dass sie ihre Produkte über längere Zeiträume verkauft haben und oft nicht mehr genau wissen, wo sich diese befinden. Sie agieren vollständig reaktiv und bedienen nur einen kleinen Teil ihrer installierten Basis mit notwendigen Dienstleistungen wie Garantie und Ersatzteilen. Laut VDMA versorgt der deutsche Maschinenbau beispielsweise lediglich 10 bis 25 Prozent seiner eigenen installierten Basis mit Services. Das zeigt, dass viele Unternehmen noch ganz am Anfang der Servitization stehen.

Equipment Service

Die zweite Stufe der Digitalisierung beschreibt Unternehmen, die über eine grundlegende Datenlage zu ihren Maschinen verfügen und dank eines zuverlässigen Remote-Zugangs Wartungs- und Instandhaltungsservices anbieten können. Zentrale Themen in dieser Phase sind beispielsweise die Etablierung eines Ticketingsystems zur effizienten Bearbeitung von Serviceanfragen sowie die Bereitstellung von Ersatzteilen und Wartungsangeboten über ein digitales Serviceportal oder ähnliche Plattformen.

Service Excellence

Unternehmen in diesem Reifegrad haben ein umfassendes Bild über den Zustand und die Produktivität ihrer Maschinen und bieten darauf basierend entsprechende Serviceleistungen an. Dies führt zu schnelleren Reaktionszeiten, einem professionellen Serviceangebot zur Unterstützung der Kunden durch Workflow-Optimierungen und gezielte Schulungen sowie längeren Planungshorizonten für Serviceeinsätze. Zudem können sie proaktive Serviceangebote wie Wartungsverträge unterbreiten.

Partnering /Outsourcing

In der vierten Stufe der Digitalisierung werden die Zustandsinformationen der Maschinen durch Predictive Maintenance weiter professionalisiert. Dies ermöglicht es Maschinenbau-OEMs, Verantwortung für den Zustand ihrer Ausrüstung zu übernehmen und ihren Kunden neue Kooperationsmodelle anzubieten. Das Angebot für Bestands- und Lifecycle-Management des Maschinenparks durch den Maschinenbau-OEM ist für Kunden attraktiv, da es die Verfügbarkeit maximiert.

Viele Unternehmen möchten die dritte Ausbaustufe überspringen und direkt zu Predictive Maintenance oder ähnlichen Angeboten übergehen. Um jedoch künftig digitale Services nachhaltig und proaktiv anbieten zu können, muss in Stufe drei die notwendige Infrastruktur geschaffen werden, um lukrative Geschäftsergebnisse zu erzielen.

Equipment-as-a-Service (E-a-a-S)

Die Endausbaustufe der Digitalisierung und Servitization ist dann erreicht, wenn nicht mehr das Produkt verkauft wird, sondern das Produkt als Service angeboten wird. Dabei handelt es sich oft um sogenannte performance-basierte Geschäftsmodelle, die mit “Equipment-as-a-Service” beschrieben werden. Als Beispiel wird eine Maschine hier mit einer gewissen Verfügbarkeit an den Betreiber als Service vermietet, um u.a. das Risiko der Total Cost of Ownership auf den Hersteller zu verlagern. Ohne die vorherigen Stufen der Digitalisierung durchlaufen zu haben, fällt es Herstellern in der Regel sehr schwer, diese Art von Geschäftsmodell gewinnbringend anzubieten. Es ist wichtig zu sagen, dass diese Ausbaustufe nicht für alle Produkte sinnvoll ist. Es gilt aber festzuhalten, dass sofern das jeweilige Kundensegment ein solches Geschäftsmodell wünscht, Hersteller und auch Servicepartner in der Lage sein sollten, dieses anzubieten.

1997 leistete das britische Luft- und Raumfahrtunternehmen Rolls-Royce mit seinem TotalCare-Service, bei dem die Kunden nach Nutzungsstunden der Triebwerke bezahlen, Pionierarbeit im Bereich E-a-a-S. Im Jahr 2023 entfallen etwa 70 % des Umsatzes im Segment der zivilen Luft- und Raumfahrt auf Dienstleistungen.

Schrittweise mit Daten die Basis für Kundenbindung und neue Ertragsquellen schaffen.

Am Effizientesten mit der Cloud basierten Plattform von IXON.

Viele Maschinenbauer sind in den letzen Jahren mit großer Motiviation ins Abenteuer Industrial IoT aufgebrochen. In vielen Fällen war aber die technisch komplexe Intergration eine unüberwindbare Hürde, nur selten kamen die Systeme in einen produktiven und nutzenstiftenden Betrieb.

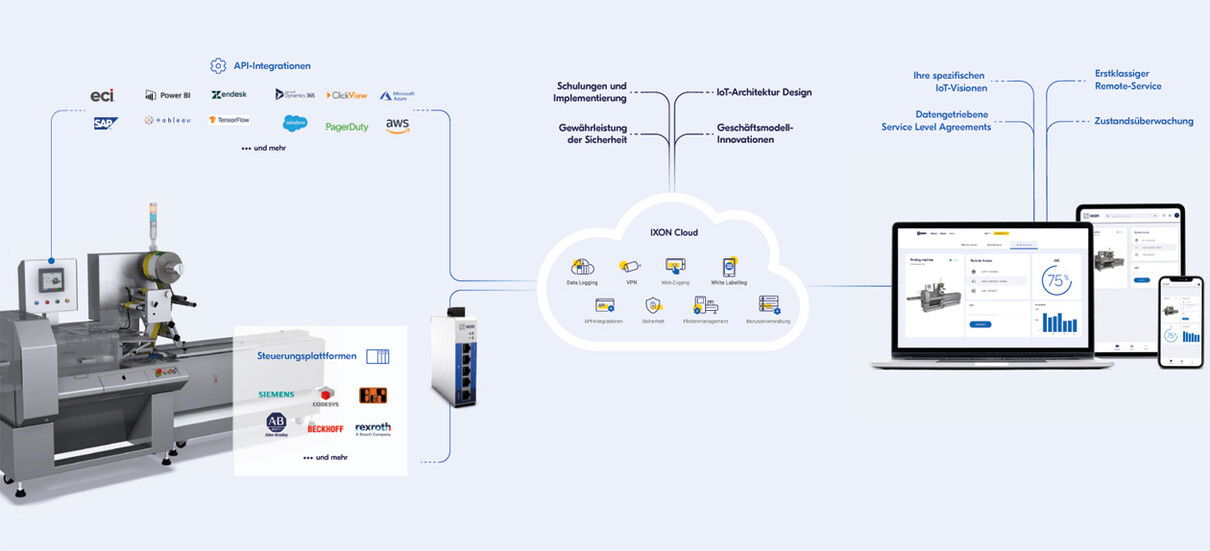

Heute bietet sich mit dem Cloud-Portal von IXON, dem niederländischen Anbieter von Industrial-IoT-Lösungen, die Möglichkeit einer unkomplizierten Implementierung einer breiten Palette von datengesteuerten Diensten auf der Grundlage von Funktionen für Fernzugriff und Datenvisualisierung unter Einhaltung höchster Security-Standards.

IXON ist eine Edge-to-Cloud-Lösung für das industrielle IoT, bei der alle Dienste nahtlos zusammenarbeiten. Durch das Low-Code Konzept vergeuden Sie keine Zeit mehr mit der komplizierten Einrichtung oder dem Aufbau Ihrer eigenen industriellen IoT-Plattform. Pantec als Integrationspartner führt Sie Schritt für Schritt ans Ziel.

.

Konkrete Bausteine für ausgewählte Reifegrade der Servitization

Die konkrete Ausführung einer Servitization Strategie ist immer eine individuelle, auf den jeweiligen Maschinenbauer und die Anforderungen seiner Kunden zugeschnittene Lösung. Im Folgenden sind beispielhafte Bausteine aufgeführt, auf denen die schrittweise Umstzung einer Servitization Strategie aufgebaut werden können.

Bausteine für Reifegrad "Equipment Service"

Edge Gateway für sicheren und stabilen Zugriff auf Ihre Maschinen

Sind Ihre Maschinen bereits steuerbar? Dann ist es an der Zeit, Ihre Maschinen mit dem Internet zu verbinden, um sie auch aus der Ferne zugänglich zu machen und bessere Einblicke in den Betrieb zu erhalten. IIoT-Plattformen wie die IXON Cloud erweisen sich als sehr hilfreich, um remote auf Maschinen zuzugreifen und Fernwartung & -service zu ermöglichen. Indem Sie eine VPN-Verbindung von der SPS Ihrer Maschine zur IIoT-Plattform einrichten, sind Sie bereit, genauso zu arbeiten, als ob Sie physisch und vor Ort mit der Maschine verbunden wären.

Mit Remote Access verschaffen Sie sich bereits erhebliche Vorteile:

- Schnellere Problembehebung.

- Verbesserte Fehlerbehebungsquote beim ersten Besuch (First-Time-Fix-Rate)

- Reduzierung der Auswirkungen von Notfällen.

- Maximale Maschinenbetriebszeit.

Zudem verfügen Sie im Falle der IXON Cloud bereits über die Infrastruktur zur Erfassung von Maschinendaten, um beispielsweise eine Zustandsüberwachung zu implementieren.

Durch die Einrichtung einer VPN-Verbindung von der SPS Ihrer Maschine zur IIoT-Plattform können Sie genau so arbeiten, als ob Sie physisch und vor Ort mit der Maschine verbunden wären.

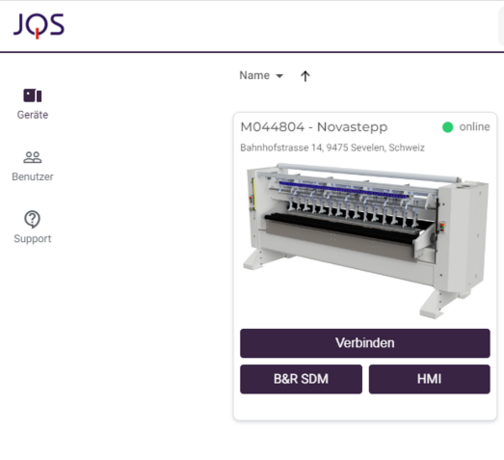

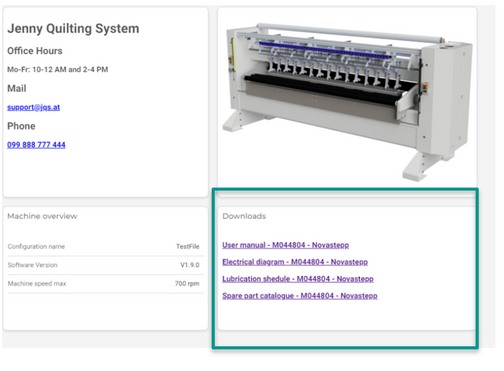

Das IXON Dashboard kann als zentrale Plattform für alle im Feld installierten und mit IXrouter angeschlossenen Maschinen eingesetzt werden und je Maschine auf die entsprechenden Servicedokumente verlinken.

Bereitstellung von Maschinendokumenten

Um einen Serviceeinsatz effizient abzuwickeln, ist es für den Support-Mitarbeiter von entscheidender Bedeutung, sämtliche OEM- und maschinenrelevante offline-Informationen wie Elektroschemata griffbereit zu haben.

Das IXON Dashboard kann als zentrale Plattform für alle im Feld installierten und mit IXrouter angeschlossenen Maschinen eingesetzt werden.

Maschinen können über Kundenaccounts zusammengefasst werden. Im Dashboard der jeweiligen Maschine werden alle für den Servicefall relevanten Informationen hinterlegt.

Zustandsüberwachung

Die Zustandsüberwachung (Condition Monitoring) ist der einfachste und schnellste Weg eine Maschine oder Anlage betriebssicher zu halten. Durch das Auslesen von PLC Daten (für z.B. Schaltvorgänge) sowie das Auswerten von Sensorendaten (für z.B.: Temperatur, Kräfte, Schallwellen/Vibrationen) können Grenzwerte definiert und überwacht werden und bei Bedarf eine Alarm- oder zumindest Infomeldung ausgeben. Aufgrund dieser Information kann über die nächsten Schritte (Wartung oder Abschaltung) entschieden werden. Falls gewünscht, kann bei der Überschreitung der Messwerte auch direkt eine Abschaltung der Anlage erfolgen um teure Folgeschäden zu vermeiden.

Die Information kann sowohl vom Produktionsunternehmen als auch dem Maschinenbauer (für z.B. die Sicherstellung von Serviceintervallen) genutzt werden.

Beispiele für Zustandsüberwachung

- Betriebszeiten einer Welle erfassen --> Wechselhinweis

- Schaltzyklen von Ventilen, Hydraulikstösseln, etc. erfassen --> Wechselhinweis

- Alterung Hydrauliköl über Laufzeit/Trübheit erfassen --> Wechselhinweis

- Intelligente Werkzeugüberwachung --> Wechselhinweis

Bausteine für Reifegrad "Service Excellence": Datengetriebene Beratungsleistungen optimieren die Prozesse beim Kunden

Angebot eines maßgeschneiderten Schulungsprogramms

Die Erfassung und Auswertung von Maschinen-, Fehler und Betriebsdaten ermöglicht dem Maschinenhersteller eine detaillierte Analyse zu den Verbesserungspotentialen seiner Maschinen im Produktiveinsatz. Das ist die Basis zur Gestaltung individueller Kundenschulungen, deren Mehrwert durch die direkte Produktivitätssteigerung gegeben ist.

Umfassender Einblick in Abläufe und geringere Ausfallzeiten

Maschinenbauer können umfassendere Einblicke in die Abläufe auf ihren Maschinen beim Endnutzer liefern. Durch die Überwachung anderer verbundener Assets in diesen Systemen können Sie das Zusammenspiel mit vor- und nachgeordneten Anlagen optimieren und zusätzliche Möglichkeiten für prädiktiven Service schaffen, wodurch Ausfallzeiten reduziert werden.

Beispiel: Kundenbindung durch Fehleranalyse

Ein Kunde aus der Bauindustrie erfasst über die IXON Cloud laufend die Fehlerdaten und kombiniert diese mit seiner Anlagenexpertise, um seinen Kunden Optimierungsvorschläge beim Anlagenbetrieb zu machen. Dies stärkt die Kundenbindung und ermöglicht ein fortlaufendes Beratungsgeschäft.

Bausteine für Reifegrad "Partnering/Outsourcing"

Vorausschauende Wartung (Intermediate Service)

Bei der vorausschauende Wartung werden fortgeschrittene Technologien wie das Internet der Dinge (IoT) und maschinelles Lernen eingesetzt, um den Zustand von Maschinen kontinuierlich zu überwachen. Anhand der gesammelten Daten werden prädiktive Modelle erstellt, die es ermöglichen, potenzielle Ausfälle oder Probleme vorherzusagen, bevor sie auftreten. Dies ermöglicht eine gezielte und effiziente Wartung, wodurch ungeplante Ausfallzeiten minimiert und die Gesamteffizienz der Anlagen optimiert werden können.

Beispiele für vorausschauende Wartung

- Der Verschleiß vieler Maschinen ist von den Eigenschaften der im Produktionsprozess verarbeiteten Materialien abhängig. So generiert beispielsweise weicher Stahl weniger Verschleiß als harter. Über Modelle kann der Zustand von Verschleißteilen in Abhängigkeit der verarbeiteten Materialien bestimmt werden und ein optimaler Austauschzeitpunkt bestimmt werden

- Mittels Vibrationssensoren kann der Zustand von Getrieben bestimmt werden

- Durch die Erfassung von Motorstrom und Temperatur lässt sich der Zustand des Werkzeuges bestimmen

- Durch die Messung von Verbrauchsmaterialien und die Anbindung an ihren Web-Shop / ERP System können Bestellungen am Ende sogar direkt bei ihnen ausgelöst werden.

Mit IXON - der Industrial IoT Plattform, die speziell für den OEM-Maschinenbau entwickelt wurde und Pantec als Integrationspartner sind Sie bestens für ihren Einstieg in die profitable Welt des Industrial IoT gerüstet.

Lernen Sie die attraktiven Möglichkeiten einer Zusammenarbeit kennen.

Machen Sie den nächsten Schritt in Ihrem digitalen Wandel!

Nach einer kurzen telefonischen IST-Analyse können wir Ihnen ein auf Ihre konkreten Aufgabenstellungen, zukünftigen Ideen und der Ausgangssituation abgestimmtes Modell präsentieren. Ihnen fehlt die Vision und das grundlegende digitale Konzept? Auch hier kann Sie Pantec unterstützen, den Change in ihrem Unternehmen zu meistern.

Schreiben Sie uns eine E-Mail, wir melden uns bei Ihnen!