Industrial IoT für den OEM-Maschinenbau

Datengestützt zu effizienteren Prozessen und besseren Entscheidungen!

Stefan Safran, Leiter Business Unit

Wünschen Sie mehr Informationen? Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: +423 377 13 33 | E-Mail

Der Einzug von Industrie 4.0 hat die Produktionslandschaft im digitalen Zeitalter revolutioniert. Eine Vielzahl von Beratern und Softwarelösungen steht zur Verfügung, um Unternehmen mit gebündelter Expertise und erprobten Methoden auf ihrem Weg durch die digitale Transformation zu unterstützen. Auch im Bereich des OEM-Maschinenbaus existiert ein beträchtliches Potenzial, um von diesen technologischen Entwicklungen zu profitieren. Dennoch fällt vielen Maschinenbauunternehmen die Annäherung hieran schwer.

Der Wunsch ist es zumeist, den Kunden in den Mittelpunkt der Aktivitäten zu stellen und neue, ertragreiche Geschäftsmodelle zu implementieren.

Dabei bleibt ein erhebliches Potential oft unentdeckt: Die Nutzung von Maschinendaten zur Verbesserung von Prozessen und Entscheidungen in der Organisation des Maschinenbauers selbst.

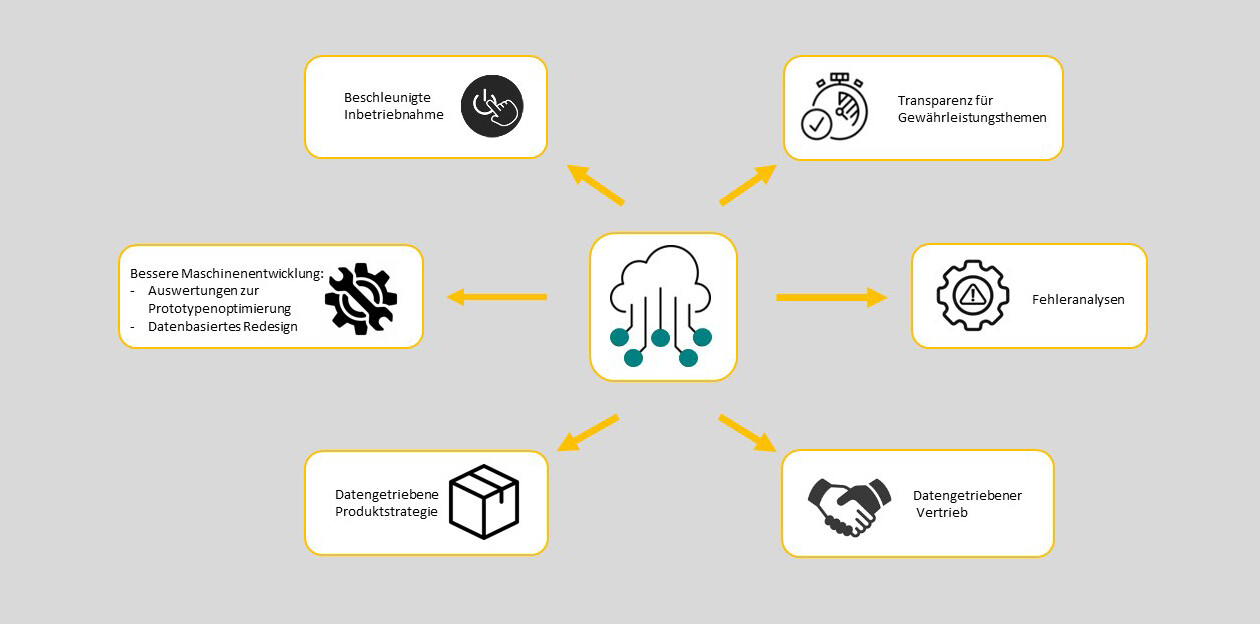

Daten als Booster für interne Fachbereiche zur Verbesserung von Effizienz und Qualität bei Prozessen und Entscheidungen

Durch die Verbindung ihrer Maschinen mit Ihrer Organisation verfügen Sie nicht nur über die Grundlage, um über einen hervorragenden Service Mehrwert für Ihre Kunden zu generieren, der Zugriff auf reale Maschinendatendaten hat das Potential die ganze Art und Weise, wie Ihre Organisation arbeitet und entscheidet, zu verändern. Prägnant formuliert: Die Daten Ihrer Maschinen im Feld bringen die Realität in Ihr Unternehmen.

Durch Industrial IoT Infrastruktur gewonnene Daten sind Grundlage für die signifikante Verbesserung von Prozessen und Entscheidungen quer durch das Unternehmen.

Maschinendaten ermöglichen eine effizientere und qualitativ bessere Maschinenentwicklung, eine beschleunigte Inbetriebnahme, fördern fundiertere Entscheidungen in der Produktentwicklung und ermöglichen die proaktive Optimierung kundennaher Prozesse. Insgesamt resultiert dies in einem erheblichen Nutzen, der sich auch positiv auf die Rentabilität auswirkt.

1. Industrial IoT in der Maschinenentwicklung

Industrial IIoT ermöglicht in der Entwicklung von Maschinen datenbasierte Entscheidungen von der Arbeit am Prototyp über die Nullserie bis hin zum gesamten Lifecycle hinweg.

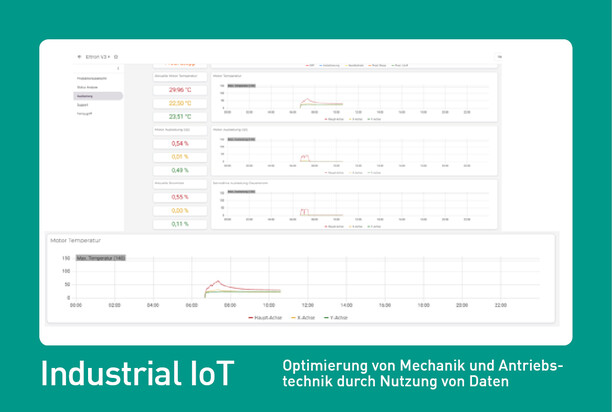

Auswertungen zur Prototypenoptimierung

Die Entwicklung kann durch Nutzungsdaten verschiedenster mechanischen und antriebstechnischer Komponenten eine Optimierung hinsichtlich Verfügbarkeit, Stabilität, Prozesssicherheit durchführen. Dazu dienen Datenreihen zu Temperaturverläufen, Motorströmen etc. als Grundlage.

Träge Daten können mit direktem Data Logging in die Cloud übertragen werden

Hochdynamische Tracingdaten werden automatisiern über VPN von der PLC geholt.

Datenbasiertes Redesign zur Optimierung von Kosten und Qualität

Dem Maschinenbauer fehlen oft Erfahrungsdaten um die „Next Steps“ für die Anlage zu definieren oder wichtige Erkenntnisse abzuleiten. Das Erfassen der entsprechenden Datensätze (Z.b: Spitzenwertdetektierung, Verläufe (I2t) dient als als Entscheidungsgrundlage. Die Erfassung erfolgt über die IIoT Infrastruktur.

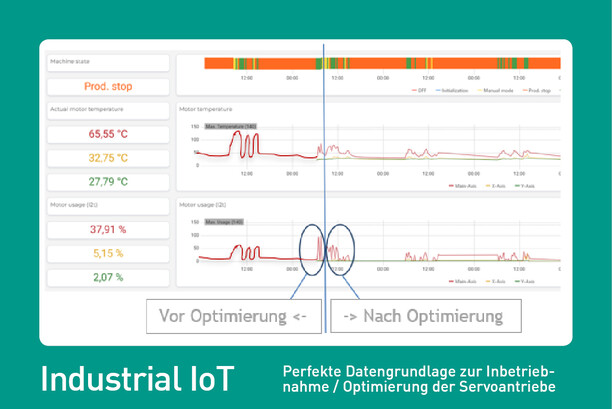

Erstinbetriebnahme und Optimierung der Servoantriebe

Das Tuning von Servoantriebe (Servodrive & Servomotor), die aus Kostengründen an der Leistungsgrenze / Temperaturauslastung ausgelegt sind, müssen für optimalen Betrieb getuned werden. Die Tracingtools der Entwicklungsumgebungen haben dafür meist begrenzte Funktionalitäten und Schwächen bei Langzeitaufzeichnungen. Beim Motortuning soll die Auswirkung auf die Temperaturentwicklung Servodrive und Motor ermittelt werden. Die Verdichtung der Daten auf der PLC kombiniert mit der Datenbereitstellung auf der Cloud schafft hier eine ideale Arbeitsgrundlage

Life Cycle Optimierte Dimensionierung von Maschinen - weg von unendlicher Haltbarkeit hin zu laufzeitoptimierter Qualität und Ersatzteilgeschäft

Maschinen und Anlagen aus der DACH Region sind oft für die Ewigkeit gebaut. Zum einen aus dem Selbstverständnis der Maschinenbauer heraus (die Besten Maschinen zu bauen), zum anderen weil die (oftmalige) Überdimensionierung ein Sicherheitspolster schafft.

Zunehmender internationaler Markt- und Preisdruck lassen diesem Modell aber zunehmend weniger Spielraum. Denn die Initialinvestition ist bei diesen Maschinen so hoch, dass die Kunden auf Alternativen ausweichen.

IIoT bietet hier die Möglichkeit, zwei Fliegen mit einem Schlag zu erlegen. Die datenbasierte Optimierung der Maschine oder Anlage erlaubt es, die Kosten so zu optimieren, dass die Qualität der Maschine kurz- und mittelfristig darunter nicht leidet und ermöglicht langfristig zusätzlich die Entwicklung eines Ersatzteilgeschäftes.

Optimierung von Prozessen und Komponenten

Maschinenbauer oder Unterhalt des Endkunden machen mechanische oder prozesstechnische Anpassungen und möchten die Veränderung überwachen, auswerten und dokumentieren – ohne Entwickler mit Entwicklungsumgebung. Die IIoT Infrstuktur bietet Livedaten und historische Daten als Vergleichsbasis für eine Wirksamkeitsbetrachtung

2. Signifikante Prozessvorteile bei Inbetriebnahme und Service

Im Gegensatz zu herkömmlichen Fernwartungssystemen eröffnen IIoT-basierte Systeme völlig neue Dimensionen der Unterstützung in Serviceprozessen. Diese Systeme ermöglichen nicht nur den Zugriff auf aktuelle Maschinendaten und Fehlerprotokolle, sondern bieten auch die Möglichkeit, auf historische Daten zuzugreifen. Dies erlaubt eine eingehende Analyse von Problemen und bildet somit die Grundlage für eine effizientere Lösungsfindung.

a.

Inbetriebnahmeunterstützung

Bereits in der Inbetriebnahmephase werden relevante Maschinendaten aufgezeichnet, um allfällige Problemstellungen analysieren zu können. Durch die Bereitstellung in der Cloud können auch Entwicklngsingenieure einfach darauf zugreifen.

b.

Fernkorrektur von Problemen, sodass Vor-Ort Einsätze vermieden werden können

Die umfassende Verfügbarkeit von Maschinendaten lässt viele Probleme mittels Ferndiagnose analysieren und lösen. Neben ungeplanten Reiseaufwändungen bringt dies vor allem die Maschine schnell wieder in den Produktivbetrieb. Wenn doch ein Vor-Ort-Einsatz erforderlich ist, ermöglicht eine genauere Vorbereitung effizientere Maßnahmen.

c.

Verkürzte Vor-Ort-Lösungsdauer

Ein umfassendes Datenset zur Maschine verkürzt die Vor-Ort-Lösungsdauer, weil bereits während der Anreisezeit des Servicemitarbeiters umfassend analysiert werden kann. Mit einer Datenanbindung erhöht sich auch die Wahrscheinlichkeit, dass ein Problem mit einem einzigen Einsatz behoben werden kann. Somit benötigt es weniger Wiederholungseinsätze, da die Ursache grundlegend analysiert werden kann.

3. Datengetriebene Prozesse und Entscheidungen in Marketing und Vertrieb

Der Maschinen- und Anlagenbau hat wie jedes Unternehmen nur eine eingeschränkte Sicht auf den Markt und die Kunden. Durch die Positionierung "seiner" Maschinen- und Anlagen in den Produktionsbetrieben bekommt der Maschinenbauer duch eine Datenanbinding aber die Möglichkeit für ein umfassendes Bild vor Ort, das er für effizientere Prozesse und bessere Entscheidungen nutzen kann.

Datengetriebene Entscheidungen zu Produktstrategie und Redesign

Dem Produktmanagement fehlen heute weitestgehend repräsentative Daten zur Nutzung der Maschinen im Feld. Damit bleibt der Zugang zu vielen ertragreichen Weiterentwicklungen und Modifikationen im Produktlebenszyklus verschlossen.

Der Zugriff auf Nutzungsdaten einer breiten Maschinenbasis ermöglicht quantitative und qualitative Aussagen über die Maschinennutzung. Auf dieser Basis können Trends frühzeitig erkannt, Optimierungspotentiale erhoben und daraus resultierend das Produktportfolio optimiert werden.

Beispiel: Datenbasierte Weiterentwicklung der Produktstrategie in der Druckindustrie

Ein Schweizer Hersteller von Druckveredelungssystemen evaluierte auf Basis der Nutzungsdaten seiner Maschinen die Entwicklungspipeline bzw. das Produktportfolio. Bis anhin als absoluter Marktführer durch die hohe Produktivität der Maschinen positioniert, ergaben die Daten, dass die hohe Maschinengeschwindigkeit zunehmend hinter den Faktor der schnellen Umrüstung gefallen war. Als Konsequenz aus dieser Information ordnete das Unternehmen seine Prioritäten neu und fokusierte sein Portfolio ab sofort mehr auf die schnelle Umrüstbarkeit und den einfachen, effizienten Betrieb also die hohe Maschinengeschwindigkeit.

Erkennen und Realisieren von Vertriebspotentialen

IIoT liefert einen maßgeblichen Beitrag, den Vertrieb agiler, effizienter und kundenorientierter zu gestalten, indem in Echtzeit bereitgestellte Daten den Vetriebsprozess wirksamer und die Entscheidungen besser machen.

Echtzeitkommunikation mit Kunden:

Durch die Integration von IIoT in Produkte können Unternehmen eine direkte Kommunikation mit Kunden aufbauen. Diese Interaktion ermöglicht schnelles Feedback, was zu einer besseren Kundenbindung führt.

Echtzeitdaten für Vertriebsentscheidungen:

IIoT liefert Echtzeitdaten über den Zustand von Maschinen und Anlagen. Diese Informationen unterstützen den Vertrieb beim Erkennen von Vertriebspotentialen (vom Schulungsangebot über Beratungsdienstleistungen bis hin zu Maschinenofferten bei hohen Auslastungen)

Personalisierte Angebote:

IIoT-Daten ermöglichen eine tiefere Kenntnis der Kundenbedürfnisse und -gewohnheiten. Dadurch können personalisierte Angebote erstellt werden, die besser auf die individuellen Anforderungen der Kunden zugeschnitten sind.

Gewährleistung: Transparenz und Sicherheit

Der Betrieb von Maschinen oder Anlagen ist an klare Bedingungen geknüpft (beispielweise Leistungsspitzen, Umgebungsbedingungen, Betriebsdauer, Wartungsvorgaben, etc).

In der Gewährleistungsphase hat der Maschinen- und Anlagenbauer ohne Maschinenanbindung aber keinerlei belastbare Daten ob die Maschine den Vorgaben entsprechend betrieben wird. Die über Industrial IoT erfassten Daten können im entsprechenden Fall zur Verursachung und Kostenklärung herangezogen werden.

Schneller und sicherer Zugang zu Maschinendaten.

Am Besten mit der Cloud basierten Plattform von IXON.

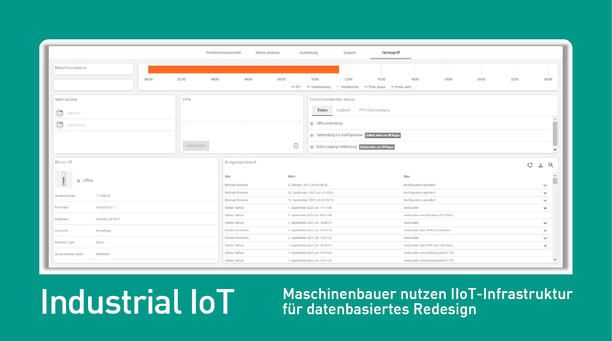

Viele Maschinenbauer sind in den letzen Jahren mit großer Motiviation ins Abenteuer Industrial IoT aufgebrochen. In vielen Fällen war aber die technisch komplexe Intergration eine unüberwindbare Hürde, nur selten kamen die Systeme in einen produktiven und nutzenstiftenden Betrieb.

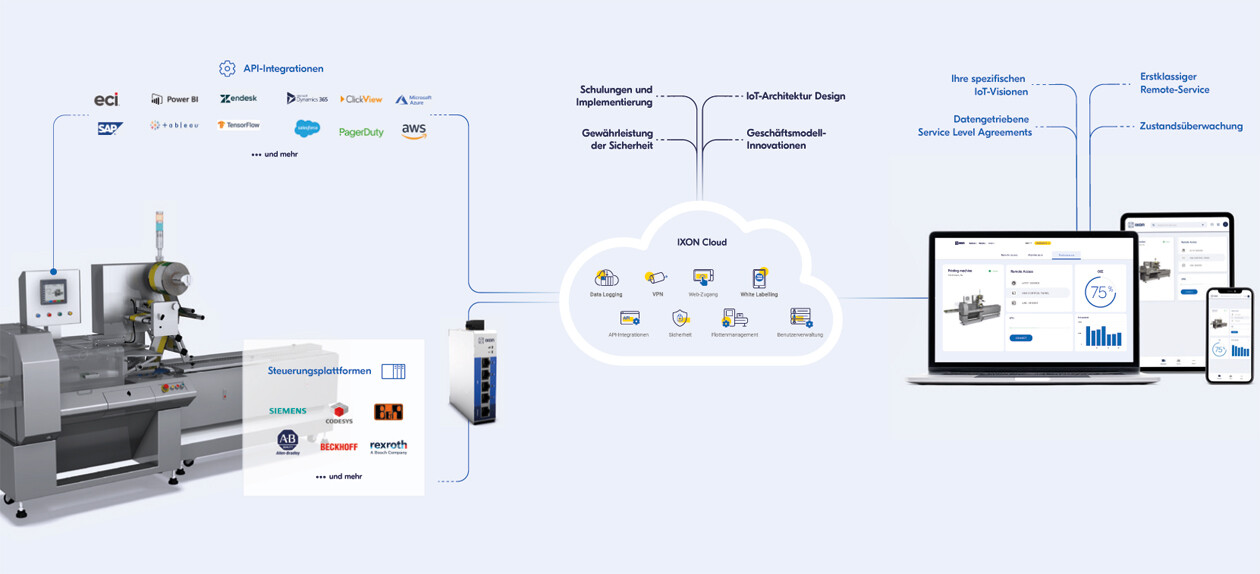

Heute bietet sich mit dem Cloud-Portal von IXON, dem niederländischen Anbieter von Industrial-IoT-Lösungen, die Möglichkeit einer unkomplizierten Implementierung einer breiten Palette von datengesteuerten Diensten auf der Grundlage von Funktionen für Fernzugriff und Datenvisualisierung unter Einhaltung höchster Security-Standards.

IXON ist eine Edge-to-Cloud-Lösung für das industrielle IoT, bei der alle Dienste nahtlos zusammenarbeiten. Durch das Low-Code Konzept vergeuden Sie keine Zeit mehr mit der komplizierten Einrichtung oder dem Aufbau Ihrer eigenen industriellen IoT-Plattform. Pantec als Integrationspartner führt Sie Schritt für Schritt ans Ziel.

.

Machen Sie den nächsten Schritt in Ihrer digitalen Transformation - nutzen auch Sie die Daten Ihrer Maschinen für bessere Prozesse und Entscheidungen!

Mit IXON und Pantec legen Sie sofort los. Nicht mit Technik, sondern mit Use Cases, die Ihnen und Ihren Kunden umgehend Vorteile verschaffen!

Schreiben Sie uns eine E-Mail, wir melden uns bei Ihnen!