Steuerungstechnik und Maschinen-IT

Enabler für Innovation im Maschinen- und Anlagenbau

Stefan Safran, Leiter Business Unit

Wünschen Sie mehr Informationen? Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: +423 377 13 33 | E-Mail

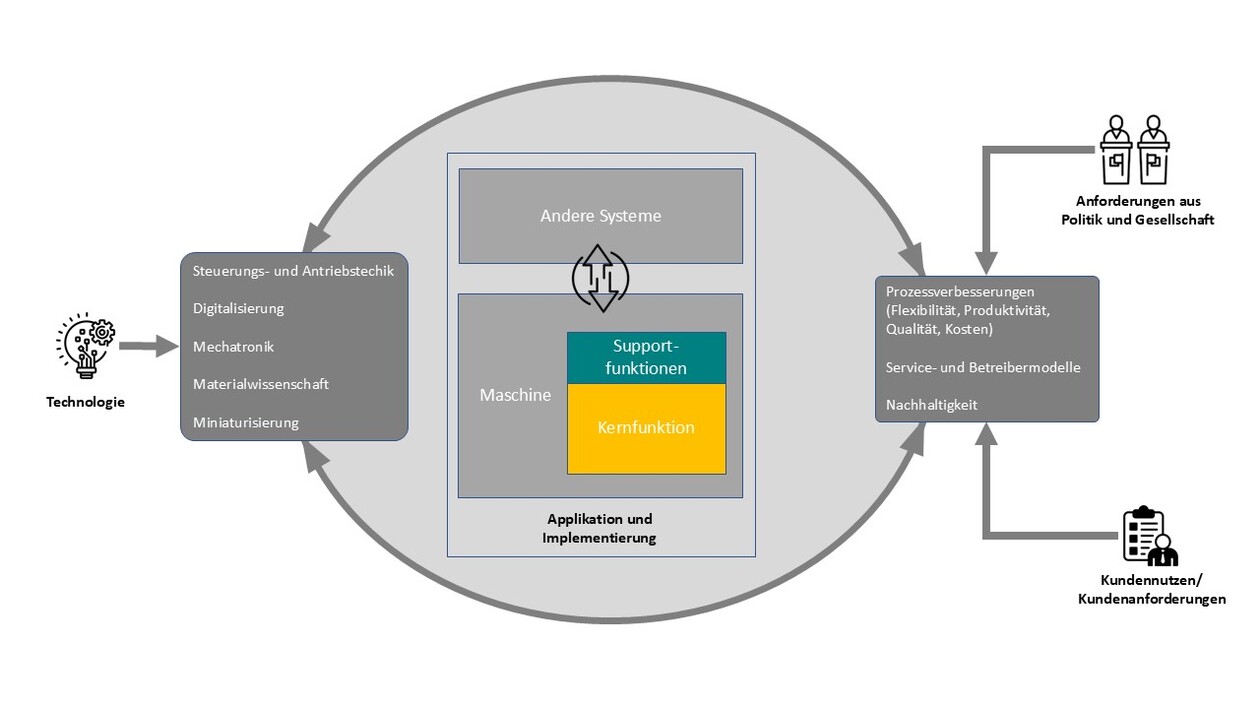

Der Maschinen- und Anlagenbau ist bekannt für seine Innovationskraft. Vor 20 Jahren waren Maschinen vor allem mechanisch. Heute hingegen sind Software, Antriebstechnik und Digitalisierung entscheidend für die Weiterentwicklung von Maschinen. Viele innovative Ideen in dieser Branche können durch den Einsatz dieser Technologien erfolgreich umgesetzt werden. Dabei ist es wichtig, dass Maschinenbauer die richtigen Technologien bewerten, auswählen und umsetzen können. Fehlt es an diesen Fähigkeiten, können Kooperationen mit externen Partnern den entscheidenden Vorteil im Innovationswettbewerb bieten.

Im Folgenden geben wir Ihnen einen Überblick über die Wissensgebiete und Technologien, die wir bei Pantec einsetzen, um innovative Ideen in leistungsfähige Maschinenkonzepte zu verwandeln.

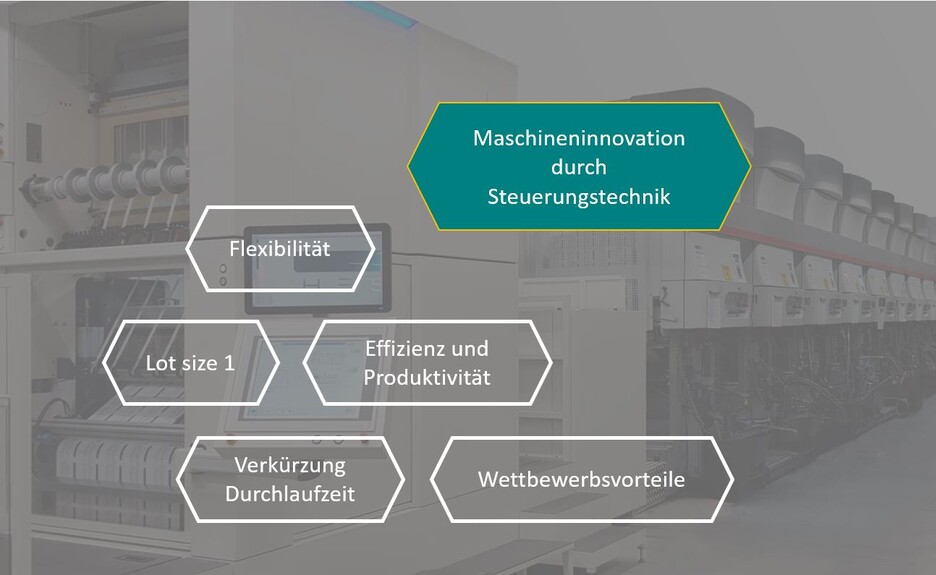

Treiber für Innovation im Maschinenbau

Die Quellen für Innovationen im Maschinenbau sind vielfältig. Druck von wichtigen Stakeholdern wie großen Kunden, neue regulatorische Vorgaben und technologische Fortschritte können Chancen eröffnen. Auch innovative Technologien aus anderen Branchen spielen eine wichtige Rolle.

Typische Treiber von Innovationen im Maschinen- und Anlagenbau

Egal woher die Innovation kommt, es ist entscheidend, den Nutzen für die Stakeholder im Blick zu haben. So können sich die Kosten und Risiken der Entwicklung am Ende auszahlen.

Widersprüche als Quelle innovativer Ansätze

Um innovative Ideen zu identifizieren, ist es hilfreich, sich auf Aspekte zu konzentrieren, die traditionell als unmöglich angesehen werden, da die bestehenden Lösungen aus dem Status quo nicht sichtbar sind. Durch die Auflösung solcher Widersprüche kann ein erheblicher Kundennutzen oder ein anderer wesentlicher Vorteil geschaffen werden. In diesem Kontext fungieren Steuerungstechnik und IT als zentrale Elemente eines Lösungsraums, der es ermöglicht, diese Widersprüche zu überwinden.

Unternehmen, die in der Lage sind, solche Widersprüche zu erkennen und zu lösen, entwickeln sich häufig zu Vorreitern in ihrer Branche. Der kreative Umgang mit Konflikten eröffnet neue Perspektiven in der Produktentwicklung und fördert gleichzeitig eine nachhaltige Unternehmenskultur.

Beispiel 1 - Widerspruch auflösen

Paradigmenwechsel: Integration translativer Systeme in rotative Anlagen

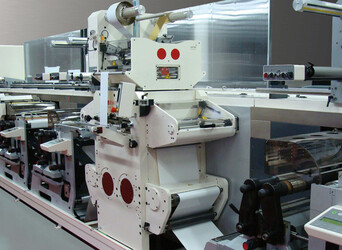

Inline-Fertigung ist heute der Standard in der Etikettenproduktion. Neben verschiedenen Druckverfahren wie Offset-, Flexo- und Siebdruck erfolgt auch die Veredelung und Lackierung in einem einzigen Maschinendurchlauf.

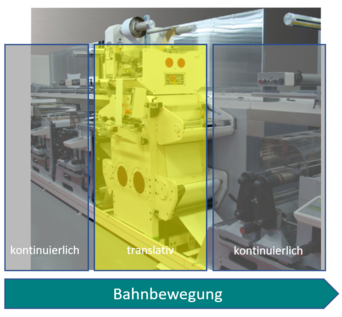

Während alle Druckverfahren typischerweise im Rotationsverfahren (kontinuierliche Bewegung der Papierbahn) durchgeführt werden, erfordern hochwertige Veredelungen ein Flachbettverfahren (Stop-and-go-Betrieb der Papierbahn). Das bedeutet, dass Veredelungssysteme im Flachbettverfahren in Maschinen mit kontinuierlicher Bahnbewegung bei hoher Geschwindigkeit integriert werden müssen.

Eine Herausforderung, die lange Zeit als unlösbar galt.

Der Widerspruch

Hochwertige Veredelungen wie Heißfolienprägung lassen sich nur im translativen Flachprägeverfahren realisieren, während effiziente Drucklinien mit einem kontinuierlichen Substratdurchlauf arbeiten.

Im Druckprozess führte dies zu einem umständlichen Ablauf:

Drucken – Maschinenwechsel – Veredelung – Maschinenwechsel – Lackieren.

Für Druckereien bedeutete das einen erheblichen Mehraufwand.

Zwar lag die Idee, diese Maschinensysteme zu integrieren, auf der Hand, jedoch stellte die geringe Produktionsgeschwindigkeit der Flachpräger ein inakzeptables Nadelöhr für die schnellen Druckmaschinen dar.

Der Widerspruch: Wie lässt sich ein translatives System in eine kontinuierliche Bahnbewegung mit bis zu 150 m/min einbinden, ohne dass vor- und nachgelagerte Verfahrensschritte beeinflusst werden?

Die Lösung

Durch die Entwicklung eines hochdynamischen Tänzersystems auf Basis einer massenarmen Mechanik in Leichtbauweise, angetrieben durch Servoantriebstechnik kann die in einer kontinuierlichen Bewegung zugeführte Bahn bei konstanter Bahnspannung und einer Geschwindigkeit von bis zu 150 m/min in eine translative Bewegung umgesetzt werden.

Diese Entwicklung eröffnete die Integration von Flachprägern in Druckmaschinen , ohne dass diese das Bottleneck in der Produktionslinie sind.

Technologie als Wegbereiter - Der Kundennutzen im Fokus

In den letzten Jahren ist der Begriff Innovation zu einem Modewort geworden, das für jede Form von Entwicklung verwendet wird. Doch entscheidend ist, dass Innovation nur dann wirtschaftlich relevant ist, wenn ihre Nützlichkeit erkannt wird und die entsprechenden Produkte oder Prozesse erfolgreich umgesetzt werden.

Es ist wichtig zu beachten: Ohne Marktakzeptanz ist es keine echte Innovation. Daher sollten neue Technologien im Maschinenbau nicht nur aus Neugierde eingeführt werden, sondern immer den Nutzen für die Kunden und Stakeholder in den Vordergrund stellen.

„Der Erfolg einer jeden Entwicklung hängt davon ab, ob ein nachhaltiger Kundennutzen vorhanden ist, der die Realisierung rechtfertigt. Technische Neuerungen allein, ohne einen klaren Nutzen im Markt, führen zu perfekt umgesetzten Entwicklungen, die mit Kosten belasten aber die Marktposition nicht verbessern. Oder scheitern ganz, weil das dahinterliegende, zu lösende Kundenproblem erst gar nicht verstanden wird."

Stefan Safran, Leiter Business Unit

Das Problem: Die Versuchung, beispielsweise neue Technologien im Maschinen- und Anlagenbau zu implementieren, ist sehr verführerisch. Neue Technologien haben grundsätzlich ein unbestritten hohes Potential, bestehenden Dinge neu oder anders zu lösen. Ob es dies aber auch besser im Sinne der Anforderungen macht, ist dabei aber im Auge zu behalten.

Daher sollten geplante Innovationen technologieoffen betrachtet werden und die Frage nach dem Kundennutzen bzw. die Relevanz für Stakeholder in den Vordergrund gestellt werden. Ist dies gegeben, dann erst macht es Sinn, über die die technische Lösung des geplanten Innovationschrittes nachzudenken.

Technische Lösungsansätze für Innovationen

Der Entscheidungsprozess für die passende technische Lösung sollte von verschiedenen technischen und konzeptionellen Ansätzen inspiriert sein. Dabei ist ein tiefes Verständnis der verfügbaren Technologien und deren Möglichkeiten entscheidend. Branchen-Know-how hilft, ähnliche Herausforderungen zu erkennen und Lösungen zu finden.

Mechatronik

Die Kombination von Mechanik, Elektronik, Informatik und Steuerungstechnik bietet großes Potenzial für Innovationen im Maschinenbau. Mechatronische Systeme ermöglichen effizientere und kompaktere Designs, verbessern die Leistung und Energieeffizienz.

Fotocredit: KHS GmbH / Reinhold Images

Beispiel 2

Flexibilisierung eines mechanischen Kernprozess durch mechatronische Lösung

Moderne Abfüllanlagen verschliessen heute über 100.000 Dosen pro Stunde. Möglich wurde diese enorme Produktivität durch eine laufende evolutionäre Verschiebung der physikalischen Grenzen im mechanischen System. Die mittlerweile ans Limit optimierte Funktion läuft absolut stabil, Anpassungen sind aber kaum mehr möglich.

Die Herausforderung

Die zunehmende Vielfalt der abzufüllenden Behältnisse und die Reduzierung der Auftragsgrößen brachten die klassische Abfülltechnologie an ihre wirtschaftlichen Grenzen. Ziel war es daher, die Flexibilität einzelner Maschinenlinien zu erhöhen, ohne die Performance der Anlage zu beeinträchtigen. Im ersten Schritt konzentrierte sich der Kunde darauf, den mechanischen Kernprozess unverändert zu lassen und die Flexibilisierung auf die Einricht- und Zuführsysteme zu beschränken.

Die Lösung

Die gezielte Integration neuer mechatronischer Lösungen in ausgewählte Bereiche des konventionellen mechanischen Maschinensystems ermöglicht eine deutlich flexiblere Gestaltung von Format- und Produktwechseln. Dadurch konnte die Maschinenverfügbarkeit signifikant erhöht werden, ohne den Kernprozess zu verändern, der weiterhin durch seine herausragende Produktivität überzeugt.

Steuerungstechnik

Steuerungstechnik bietet viele Ansätze, um innovative Probleme zu lösen. Hier sind einige zentrale Funktionen:

⬈ Servoantriebstechnik

- Präzise Steuerung: Servoantriebe ermöglichen eine präzise Steuerung von Bewegungen in Maschinen. Dies ist besonders wichtig für Anwendungen, die hohe Genauigkeit und Wiederholbarkeit erfordern.

- Energieeffizienz: Moderne Servoantriebe sind oft energieeffizienter als herkömmliche Antriebssysteme, was zu Kostenersparnissen und umweltfreundlicheren Lösungen führen kann.

- Flexibilität: Durch die variable Anpassung von Geschwindigkeit und Drehmoment können Servoantriebe die Flexibilität von Maschinen erhöhen.

Beispiel Servoantriebstechnik

Doppelte Produktivität bei Referenzmustern

Bei Steppmaschinen zur Herstellung von Textilbändern mit sich wiederholenden Mustern, wie z. B. Gummibändern für Skibrillen, stellt der „Jump“ – die Sprungbewegung zur Startposition des nächsten Elements – den Engpass in der Produktivität dar.

Durch die Optimierung des Steuerungssystems konnte die Produktionszeit eines repräsentativen Referenzmusters, das auf der Vorgängermaschine 3:10 Minuten benötigte, auf nur noch 1:30 Minuten reduziert werden. Dies entspricht einer Verdoppelung der Produktivität und kann auch auf komplexe Designs wie Schriftzüge angewendet werden!

⬈ Camming (Elektronische Kurvenscheibe)

Lange Zeit wurden in zyklisch arbeitenden Maschinen mechanische Kurvenscheiben für komplexe Mehrachsbewegungen genutzt. Jeder Bewegungsablauf erforderte eine Kurvenscheibe auf der zentralen Königswelle.

Diese mechanische Lösung hat jedoch begrenzte Freiheitsgrade und genügt nicht mehr den Anforderungen moderner Produktionsanlagen. Daher ersetzt der moderne Maschinenbau mechanische Kurvenscheiben zunehmend durch elektronisch gesteuerte Antriebe, die als elektronische Kurvenscheiben fungieren. Hierbei generieren Achspositioniersteuerungen elektronisch Führungsgrößen für komplexe Bewegungsabläufe, die über Servoantriebe umgesetzt werden. Programmierbare Funktionen ersetzen mechanische Bewegungen, wobei IEC 61131-3-Programmiersprachen und PLCopen-Funktionsbausteine verwendet werden.

- Optimierte Bewegungsprofile: Camming ermöglicht die Erstellung komplexer Bewegungsprofile, die auf spezifische Anwendungen zugeschnitten sind. Dies ist besonders relevant für Maschinen, die präzise Bewegungen und Positionierungen erfordern.

- Reduzierung von Verschleiß: Durch die optimierte Steuerung von Bewegungsabläufen kann der Verschleiß von Maschinenteilen minimiert werden, was zu einer längeren Lebensdauer der Maschine führt.

- Effiziente Produktion: Camming kann dazu beitragen, Produktionsprozesse zu optimieren und die Effizienz zu steigern, insbesondere in der Serienfertigung.

Beispiel Camming

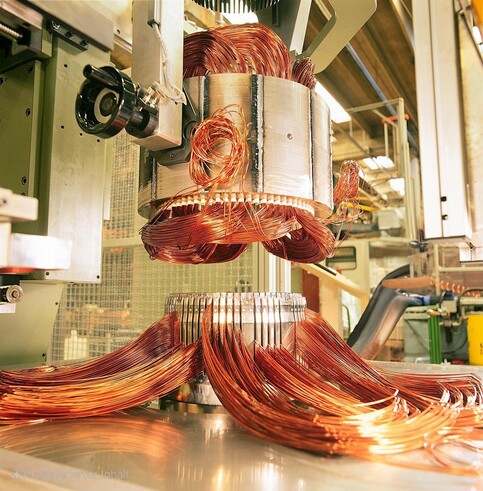

Substitution manueller Tätigkeit bei der Herstellung von Elektromotoren

Bei der Herstellung von Elektromotoren ist das Einziehen der Kabel eines der letzten - und kritischsten Schritte - im Produktionsprozess.

Da die klassische Automation dieses Schrittes - die Bewegung von 6 Achsen im Stop and go Verfahren - nicht funktionierte (durch das Losreissmoment beim Anfahren riss häufig ein Kabel), wurde dieser Schritt teuer und aufwändig manuell duchgeführt.

Die Realisierung mit der Camming Funktion ermöglicht die kontinuierliche Bewegung koordinierter Achsen, welche eine Stehenbleiben und damit das einhergehende "Losreissmoment" eliminiert.

Sicherer, effizienter Kabeleinzug: Die Camming-Funktion eliminiert das Losreißmoment und automatisiert einen zuvor manuellen Schritt in der Elektromotorenproduktion.

⬈ Schnelle Regelungstechnik

- Echtzeit-Regelung: Schnelle Regelungstechnik ermöglicht die schnelle und präzise Anpassung von Prozessparametern in Echtzeit. Dies ist entscheidend für Anwendungen, bei denen schnelle Reaktionszeiten erforderlich sind.

Stabilität und Genauigkeit: In hochdynamischen Systemen, wie sie im Maschinenbau oft vorkommen, trägt schnelle Regelungstechnik dazu bei, die Stabilität und Genauigkeit der Regelung zu gewährleisten. - Verbesserung der Produktqualität: Eine präzise Regelungstechnik kann dazu beitragen, die Qualität der produzierten Teile zu verbessern, indem Abweichungen minimiert werden.

⬈ Erfassen und Verarbeiten von Daten

- Predictive Maintenance: Durch die kontinuierliche Erfassung und Analyse von Maschinendaten können Predictive Maintenance-Modelle erstellt werden, um Ausfälle vorherzusagen und ungeplante Stillstandszeiten zu minimieren.

- Prozessoptimierung: Die Datenanalyse ermöglicht eine kontinuierliche Überwachung von Produktionsprozessen, was zu Optimierungen, Kosteneinsparungen und Qualitätsverbesserungen führen kann.

- Qualitätskontrolle: Daten können für die Echtzeitüberwachung von Produktionsqualität genutzt werden, um Fehler frühzeitig zu erkennen und die Ausschussrate zu reduzieren.

⬈ Visualisierung

- Anwenderfreundlichkeit: Visuelle Darstellungen von Maschinenstatus, Prozessparametern und anderen relevanten Informationen erleichtern die Bedienung und Überwachung für Bediener.

- Fehlerdiagnose: Visuelle Darstellungen können zur schnellen Identifizierung von Problemen beitragen, indem sie komplexe Informationen in leicht verständliche Formate umwandeln.

- Entscheidungsunterstützung: Visualisierungstools können Ingenieuren und Betreibern helfen, fundierte Entscheidungen auf der Grundlage von Echtzeitdaten zu treffen, um die Effizienz und Leistung zu optimieren.

Intelligente System- und Datenarchitektur

Moderne Maschinen bestehen aus vielen verschiedenen Systemen, die oft nicht nahtlos zusammenarbeiten. Eine durchdachte System- und Datenarchitektur kann neue Funktionalitäten bieten. Ein Beispiel: Bei einer Produktionsanlage konnte der Maschinenanlauf nach einem Notstopp verbessert werden, indem der aktuelle Zustand der Stationen erfasst wurde.

Beispiel System- und Datenarchitektur

Herausforderung Anlagenwiederanlauf

Bei einer Produktionsanlage für Bewehrungsmatten, die aus bis zu 10 gekoppelten Maschinen besteht, war der Maschinenanlauf ein massives Problem. Der Grund: die frühere Architektur der Maschine erlaubte es nicht, den Wiederanlauf der Maschine nach einem Notstop souverän abzuwickeln. Die Folge: Jedes Mal musste Material im Wert von ca. 10 kEUR ausgeräumt und der Prozess neu gestartet werden.

Lösung: Durch die jederzeitige Sicherstellung der Information, welcher Zustand an welcher Station gerade vorliegt, kann die Anlage koordiniert aus jeder Ausgangssituation wieder anlaufen.

Embedded Systems

Embedded Systems sind spezialisierte Computer, die in anderen Geräten eingebettet sind. Sie sind entscheidend für Innovationen in den Bereichen Miniaturisierung, Datenerfassung und Echtzeitverarbeitung.

Zudem bieten sie verschiedenste Möglichkeiten zum IP-Schutz.

Beispiel 3 - Innovation durch Embedded Systems

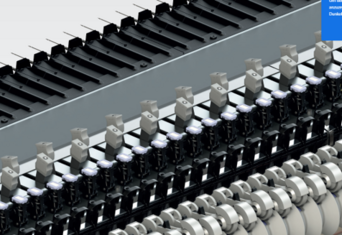

Individuelle Fadenüberwachung und

-Steuerung auf Stickmaschinen

Moderne Stickmaschinen sind bei einer Maschinenbreite von 25 Metern mit ca. 1500 Fäden ausgerüstet. Jeder dieser Fäden ist heute einzeln überwacht und kann in Abhängigkeit des Stickmusters individuell zu- und weggeschalten werden.

Ohne mechatronische Innovationen müssten die Fäden heute noch manuell umgerüstet werden und eine Qualitätssicherung wäre nicht möglich.

Der Widerspruch

Lange Zeit verfügten Stichmaschinen nur über eine gruppenweise Überwachung der Stickfäden. Dafür wurde jede Fadenzufuhr durch eine einfache Messeinheit erweitert und diese über Sektoren miteinander verbunden. Ein Fehler eines Fadens löste somit nur einen Sektorenfehler aus, der Maschinenbediener musste den defekten Faden zeitaufwändig suchen. Der zu lösende Widerspruch bestand darin, jeden einzelnen Faden individuell zu überwachen – und das kostengünstig. Ergänzend dazu sollte der Faden auch individuell schaltbar werden.

Die Lösung

Grundlage für die Einzelfadensteuerung und – überwachung ist ein modular zusammensteckbares System von … Ein eigens entwickelter kundenspezifischer Print ist direkt an der Maschine an die Mechanik ansteckbar.

Prozess zur Technologiefindung

Die Umsetzung von Steuerungstechnik und Maschinen-IT für Innovationen erfordert einen strukturierten Prozess. Ausgangspunkt ist eine konkrete, marktfähige Idee zur Verbesserung eines Maschinensystems, für die eine technische Lösung gesucht wird.

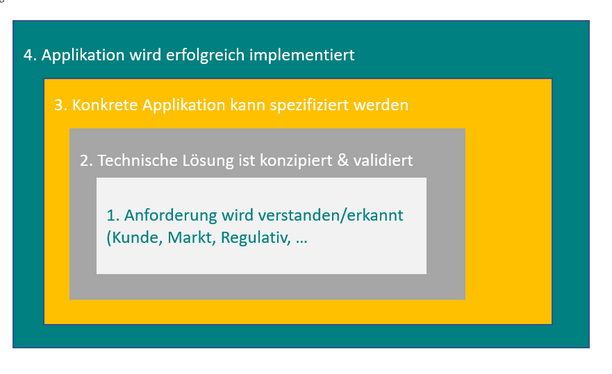

Der technische Reifegrad innovativer Ideen

Innovative Ideen durchlaufen verschiedene Phasen von der Idee über die Konzeptualisierung bis zur Markteinführung. Die Analyse des technischen Reifegrads ermöglicht es, Stolpersteine und Risiken frühzeitig zu erkennen und zu adressieren.

Stufe 1: Identifikation einer Kunden- oder Marktanforderung.

Stufe 2: Klarheit über eine validierte technische Lösung.

Stufe 3: Spezifikation der konkreten Anwendung.

Stufe 4: Implementierung der Anwendung.

Die Identifikation des technischen Reifegrades und die Betrachtung der jeweiligen Stolperfallen und Risiken kann das Gesamtrisiko der geplanten Entwicklung signifikant reduzieren

Der jeweilige Reifegrad einer Idee bestimmt die erforderlichen Abklärungen und Aktivitäten. In einem strukturierten Prozess ergeben sich daraus aufeinanderfolgende Prozessbausteine, die – beginnend mit einer marktfähigen Idee – die notwendigen Schritte zur Marktreife definieren. Je nach Reifegrad der Idee ist zudem ein Queereinstieg in den Prozess vorgesehen.

Der Reifegrad einer Idee bestimmt die notwendigen Schritte zur Marktreife und ermöglicht einen flexiblen Queereinstieg in den Entwicklungsprozess.

Am Beginn eines ambitionierten Innovationsprojekt steht als erstes die Herausforderung, eine umfassende Analyse der geplanten Applikation durchzuführen. Hierbei spielen die Definition der Eckpfeiler eine entscheidende Rolle. Es gilt, nicht nur die Kosten im Blick zu behalten, sondern auch andere essenzielle Aspekte zu berücksichtigen, die für den Erfolg des Projekts von Bedeutung sind.

Die Identifizierung potenzieller "Show Stopper" und die Identifikation kritischer Komponenten ist ein zentraler Schritt, um mögliche Hürden frühzeitig zu erkennen und effektiv zu überwinden.

„Breite Applikationserfahrung, tiefgehendes Wissen über den State of the Art im Bereich der Steuerungstechnik und Maschinen-IT sowie eine regelmässige Umsetzung solcher Projekte als Daily Business sind der Schlüssel für eine erfolgreiche Industrialisierung innovativer Ideen im Maschinen- und Anlagenbau."

Bernhard Natter, Leiter Softwareentwicklung

Die Entwicklung von Lösungskonzepten basiert auf einer sorgfältigen Analyse verfügbarer Markttechnologien sowie dem Transfer von Know-how aus anderen Branchen. Dieser interdisziplinäre Ansatz ermöglicht es, bewährte Technologien und Methoden in das Projekt zu integrieren und so innovative Lösungen zu schaffen.

Um die Machbarkeit der Konzepte sicherzustellen, werden u.a. Simulationen und Fast Prototypes eingesetzt. Damit wird das Lösungskonzept validiert und sichergestellt, das die identifizierten "Show Stopper" konzeptionell erfolgreich gelöst sind, bevor das Projekt in die nächste Phase übergeht.

Die Planung und Umsetzung einer sauberen Integration ist ein weiterer entscheidender Schritt. Hierbei geht es nicht nur um die technische Integration der Lösungen, sondern auch um die reibungslose Einbindung in bestehende Systeme und Prozesse.

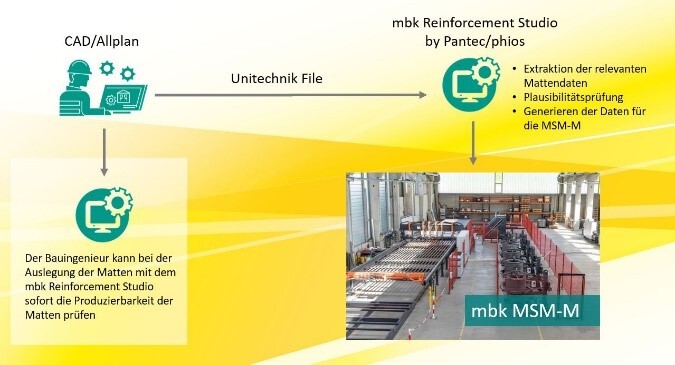

Beispiel - System- und Datenarchitektur

CAD to Production:

Transfer der Daten vom CAD direkt auf die Anlage

Zur Erstellung und Verifizierung der Produktionsdaten für Anlagen zur Herstellung von Bewehrungsmatten wurde in einer gemeinsamen Entwicklung von Pantec Automation mit phios eine App - das mbk Reinforcement Studio - realisiert. Diese Software liest die für die Matten relevanten Daten aus den bautechnischen CAD-Daten aus, generiert daraus die Produktionsdaten und stellt mit einer Plausibilität die Produzierbarkeit auf der MSM sicher. Alternativ können die Mattenlayouts direkt im Reinforcement Studio erstellt werden. Die App kann auch bereits in der Statikplanung eingesetzt werden, um die Produzierbarkeit der Matten sicherzustellen.

Innovationsprojekte: Inkrementelles Vorgehen oder grosser Wurf?

Die Entscheidung zwischen einem inkrementellen Vorgehen und einem "großen Wurf" hängt von verschiedenen Faktoren ab, darunter die Art des Innovationsprojekts, die Unternehmenskultur, die verfügbaren Ressourcen und die Risikotoleranz.

Ein inkrementelles Vorgehen ermöglicht eine schrittweise Entwicklung und Implementierung von Innovationen, was das Risiko von Fehlinvestitionen und Misserfolgen reduziert und Flexibilität bei der Anpassung an sich ändernde Anforderungen, Kundenfeedback und Marktbedingungen bietet. Zudem können schnellere Ergebnisse erzielt werden, indem der Fokus auf kleine Verbesserungen gelegt wird.

Ein großer Wurf hingegen birgt das Potenzial für bahnbrechende Innovationen, die die Industrie oder den Markt nachhaltig verändern können. Dieser Ansatz kann einen erheblichen Wettbewerbsvorteil schaffen und die Marktakzeptanz für radikale Veränderungen beeinflussen. Die Entscheidung wird von Faktoren wie Budget und Ressourcen, dem verfügbaren Zeitrahmen, den Marktbedingungen und der Unternehmenskultur beeinflusst.

Hybridansätze, die inkrementelle Schritte in Richtung einer größeren Vision unternehmen, können ebenfalls in Betracht gezogen werden. Letztlich ist die Wahl zwischen inkrementellem Vorgehen und großem Wurf eine strategische Entscheidung, die sorgfältig abgewogen werden sollte, um die besten Ergebnisse für das jeweilige Innovationsprojekt und Unternehmen zu erzielen.

Wo liegt der Aufwand für solche Innovationsprojekte?

Der Aufwand für die Umsetzung von Innovationsprojekten hängt stark von der Komplexität und dem Integrationsgrad ab. Während punktuelle Innovationen – als Teil eines bestehenden Maschinensystems – in wenigen hundert Stunden realisiert werden können, erfordern umfassendere Innovationen, die eine grundlegende Überarbeitung des Maschinenkonzepts einschließen, oft mehrere tausend Stunden. Dies umfasst selbstverständlich auch den Aufwand für die Integration der Neuerungen in das bestehende System.

Die damit verbundenen Kosten sollten sorgfältig abgewogen werden. Das investierte Kapital ist dabei weniger als Belastung, sondern vielmehr als strategische Investition in die Zukunfts- und Wettbewerbsfähigkeit Ihrer Maschinen und Anlagen zu verstehen.

Im besten Fall führt eine solche Innovation zu gesteigerten Maschinenverkäufen und höheren Deckungsbeiträgen und sorgt damit langfristig für eine nachhaltige Verbesserung der Margensituation.

Die Kosten? Eine Investition in die Entwicklung. Wichtig ist, stets die langfristigen Vorteile und den Wettbewerbsvorteil, den diese Investition mit sich bringt, im Fokus zu behalten.

Innovationsprojekte sind alleine schon durch ihren Neuigkeitsgrad von hoher Komplexität. Pantec bündelt durch die Kompetenzen bei Standardsteuerungstechnologie, Embedded Systems, Laser, Vision, KI und Digitalisierung zentrale Technologien zur erfolgreichen Umsetzung von Innovationen in einer Hand.

Das reduziert die Anzahl Schnittstellen im Projekt, optimiert und vereinfacht die Umsetzung und schafft Transparenz und Durchgriff für Sie als Auftraggeber.

Lassen Sie uns reden!

Wir freuen uns, Ihnen detaillierterere Hintergründe zu erfolgreich umgesetzten Innovationsprojekten zu präsentieren. Gerne können wir in diesem Rahmen auch Ihre aktuelle Innovationsanforderung besprechen!

Schreiben Sie uns eine E-Mail, wir melden uns bei Ihnen!