Industrial IoT für den OEM-Maschinenbau

Pragmatisch zum Ziel: Erfolgreich zum digitalen Serviceangebot

Stefan Safran, Leiter Business Unit

Wünschen Sie mehr Informationen? Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: +423 377 13 33 | E-Mail

Industrial IoT bietet heute für Maschinenbauer umfangreiche Möglichkeiten zur Entwicklung neuer Geschäftsmodelle und der Optimierung von Wartungs- und Vertriebsprozessen. Technologien wie die IXON-Cloud machen es möglich, ohne große Basisinvestments und komplexe Entwicklungen in die Welt des Industrial IoT einzusteigen, die Fortschritte laufend zu monetarisieren und sich dabei alle Entwicklungsoptionen offenzuhalten.

Bei der Einfachheit der technologischen Integration wird aber allzu oft übersehen, dass die erfolgreiche Digitalisierung weit mehr ist als ein technisches Thema. Denn letztendlich geht es um die Transformation des Maschinenbauers vom reinen Produkthersteller zum „Partner des Kunden“, der durch umfassende, datengestützte Services den Kunden dabei unterstützt, die hohe Produktivität der Maschine zu nutzen.

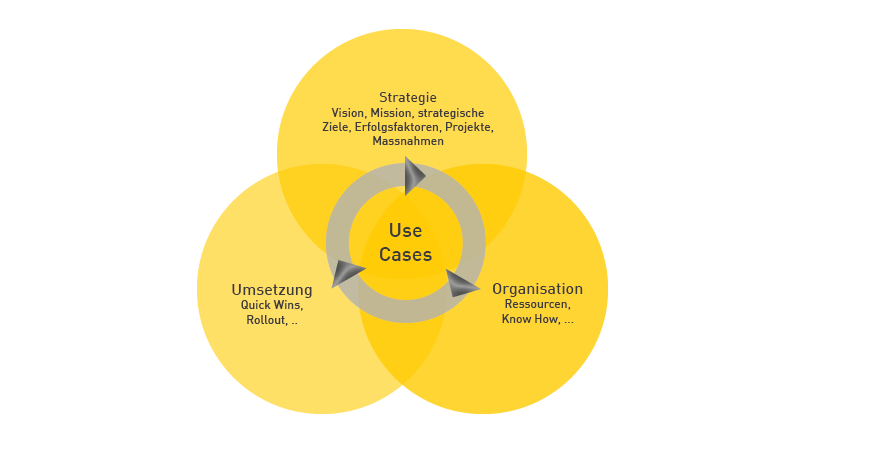

Dieses Ziel zu erreichen erfordert neben der technischen Implementierung eine organisatorische Transformation und damit ein systematisches Vorgehen und berücksichtigt idealerweise auch eine langfristige strategische Perspektive. Im Kern dieses Entwicklungsprozesses stehen klar definierte Use-Cases, die dem Projekt von Anfang an einen klaren Fokus in Richtung internem und externem Nutzen geben.

Unklarheiten durch Iteration und laufendes Lernen klären

Da zu Beginn des Prozesses in vielen Unternehmen oft noch erhebliche Unklarheiten hinsichtlich Anforderungen und Lösungswegen bestehen, ist ein iteratives Vorgehen zur Erarbeitung der notwendigen Inhalte und Transformationsschritte besonders vorteilhaft. Zur Reduzierung der Komplexität empfiehlt es sich, von Anfang an eine Out-of-the-box Lösung wie IXON Cloud zu setzen. Damit lässt sich in kurzer Zeit eine sichere und zuverlässige IoT-Infrastruktur aufbauen, die den direkten Zugang zu Echtdaten ermöglicht und es erlaubt, den Fokus frühzeitig auf die Entwicklung konkreter Use Cases zu legen.

Ein systematisches, iteratives Vorgehen hebt das Thema Industrial IoT von der technischen Ebene auf eine ganzheitliche Ebene und schafft die Voraussetzung für eine erfolgreiche Transformation. Dank IXON Cloud steht die Datenverbindung zu den Maschinen von Anfang an zur Verfügung und ermöglicht effizientes Lernen

Warum die Transformation zum digitalen Serviceanbieter mehr erfordert als nur die Maschinenanbindung

Die Transformation zum digitalen Serviceanbieter umfasst weit mehr als die bloße Anbindung von Maschinen und Anlagen. Sie erfordert tiefgreifende Veränderungen in verschiedenen Unternehmensbereichen. Gründe sind unter anderem:

Geschäftsmodelländerung

Die Transformation zum digitalen Serviceanbieter erfordert oft die Entwicklung neuer Geschäftsmodelle. Unternehmen müssen ihre traditionellen Produkt- oder Dienstleistungsangebote erweitern oder sogar ersetzen, um digitale Services anzubieten, die kontinuierlichen Mehrwert liefern.

Kundenfokus

Digitale Serviceangebote basieren stark auf einem tiefen Verständnis der Kundenbedürfnisse und -präferenzen. Unternehmen müssen Kundeninteraktionen personalisieren und kontinuierlich verbessern, was eine stärkere Ausrichtung auf Kundenfeedback und Datenanalyse erfordert.

Organisatorische Veränderungen

Diese Transformation erfordert häufig eine Neuausrichtung der Organisationsstruktur. Teams müssen agiler und funktionsübergreifend arbeiten, um schnell auf Veränderungen im Markt und bei den Kundenbedürfnissen reagieren zu können.

Kultureller Wandel

Ein entscheidender Aspekt ist der kulturelle Wandel innerhalb des Unternehmens. Die Belegschaft muss eine Innovationskultur annehmen, bei der Experimentieren und das Lernen aus Fehlern gefördert werden.

Neue Fähigkeiten und Kompetenzen

Unternehmen müssen in neue Fähigkeiten und Kompetenzen investieren, insbesondere in den Bereichen Datenanalyse, Softwareentwicklung und digitales Marketing. Dies erfordert oft umfassende Weiterbildungs- und Umschulungsprogramme für die Mitarbeiter.

Partnerschaften und Ökosysteme

Digitale Serviceangebote erfordern oft die Zusammenarbeit mit externen Partnern, einschließlich Technologieanbietern, Startups und anderen Unternehmen. Der Aufbau und die Pflege eines robusten Partnerökosystems sind daher entscheidend.

Kontinuierliche Innovation

Anders als bei einmaligen Digitalisierungsprojekten erfordert die Transformation zum digitalen Serviceanbieter einen kontinuierlichen Innovationsprozess. Unternehmen müssen ständig neue Ideen entwickeln, testen und implementieren, um im Wettbewerb zu bestehen und ihren Kunden Mehrwert zu bieten.

Zusammengefasst geht die Transformation zum digitalen Serviceanbieter weit über die Einführung digitaler Technologien hinaus und umfasst tiefgreifende Veränderungen in Geschäftsmodellen, Organisation, Kultur, Fähigkeiten und Kundeninteraktion.

Pragmatisches Vorgehen zum digitalen Serviceangebot

Wie lassen sich all diese Aspekte in ein praxisnahes Vorgehensmodell übersetzen? Das Modell sollte in der Lage sein, mit unklaren Anforderungen flexibel umzugehen, schnelle Erfolge ("Quick Wins") gezielt zu realisieren und gleichzeitig durch gewonnene Erkenntnisse die Digitalisierung schrittweise zu einem strategischen Kernbestandteil des Unternehmens zu machen.

Das Motto dafür lautet Pragmatismus.

Im Vordergrund steht die praktische Umsetzung nutzenstiftender Anwendungsfälle und deren kontinuierliche Weiterentwicklung. Dabei wird das Thema vorangetrieben, indem die richtigen Personen berücksichtigt und einbezogen werden. Das Ganze ist eingebettet in eine Industrial IoT-Strategie, die sich mit wachsendem Wissen und Erfahrung zur Digitalisierung kontinuierlich weiterentwickelt und konkretisiert.

| Phase | Thema | Strategie | Organisation | Umsetzung | |

1 |

|

IoT Vision, Mission Erfolgsfaktoren Fahrplan |

|

Maschinenverbindung, Verbesserung der Serviceperformance in der Garantiezeit Datenerfassung bei Pilotmaschinen |

|

| 2 |

Fernzugriff als Dienstleistung und Konzeption weiterer Services |

Review und Weiterentwicklung der strategischen Eckpfeiler Erste Use Cases Weitere Projekte und Maßnahmen festlegen |

Rollout bei Schlüsselpersonen in den Fachbereichen |

Fernzugriff als Dienstleistung anbieten, Datenerfassung / Analyse der Daten, Ableitung von Dienstleistungen Erweiterung der Datenerfassung auf größeren Maschinenkreis |

|

| 3 | Erweitern der Servicemodelle und Verankern der Digitalisierung im Unternehmen |

Konkretisierung strategischer Serviceangebote |

Erweiterter Rollout |

Überwachung von Verschleißteilen Definition und Entwicklung weiterer Dienstleistungen zur Produktivitätssteigerung Standardmäßige Datenerfassung |

|

Drei Phasen zum digitalen Serviceangebot

Phase 1: Setup und Arbeitsfähigkeit herstellen

Viele Digitalisierungsprojekte sind oft schon von Beginn an zum Scheitern verurteilt. Der Fokus liegt meist auf der technischen Implementierung, wodurch die Projekte in der Technik verhaftet bleiben und es nicht schaffen, darüber hinaus Wirkung zu entfalten.

Organisation: Entscheider und Macher an Board

Arbeitsfähigkeit herstellen bedeutet in diesem Zusammenhang, einen Plan zu entwickeln, wie das zarte Pflänzchen „Digitalisierung“ schnellstmöglich breite Unterstützung finden kann. Je nach Ausgangssituation kann das bedeutet, frühzeitig Entscheider mit ins Boot zu holen oder einen entsprechenden Plan zu entwickeln, das Projekt auf eine breite Basis zu stellen. Im Idealfall wir ein Kernteam aus Entscheidern und Machern (aus Technik und Service) gebildet.

Strategie: die Kernthemen kennen

Bei der Entwicklung einer Digitalisierungsstrategie geht es in der Anfangsphase nicht primär um umfassende Inhalte, sondern darum, die Kernthemen zu identifizieren. Diese Kernthemen werden im Laufe des Projekts durch kontinuierliches Lernen aus den entwickelten Use Cases konkretisiert. Im ersten Schritt sind die Klärung der aktuellen Ist-Situation, die Abstimmung der Vorstellungen des Kernteams und die Entwicklung eines Fahrplans vorrangig.

Umsetzung: Der ideale Einstieg ins Tun - Maschinen verbinden und Serviceperformance verbessern

Als Maschinenbauer haben Sie die Verantwortung, dass die Maschinen während der Garantiezeit einwandfrei laufen. Ausfallzeiten kosten Ihr Unternehmen Geld und führen zu unzufriedenen Kunden bis zum Reputationsschaden. Durch die Bereitstellung von Remote Services während der Garantiezeit verringern Sie das Risiko hoher Garantiekosten und halten Ihre Kunden mit schnellen Reaktionszeiten zufrieden.

Eine exemplarische Untersuchung von Pantec hat ergeben, dass durchschnittlich jeder dritte Störfall, der zuvor mit einem persönlichen VorOrt-Einsatz behoben werden musste, durch einen Remote Service gelöst werden konnte.

Mit Remote Service durchstarten – zweckmäßiger Plattformentscheid als Schlüssel zum Erfolg

Eine exemplarische Untersuchung von Pantec hat ergeben, dass durchschnittlich jeder dritte Störfall, der zuvor mit einem persönlichen VorOrt-Einsatz behoben werden musste, durch einen Remote Service gelöst werden konnte.

Die hohe Relevanz von Remote Service macht dieses Thema zu einem idealen Einstiegspunkt, um schnelle Erfolge zu erzielen. Eine Low-Code-Plattform wie die IXON Cloud, die standardmäßig zahlreiche Funktionen bietet und durch ihre offene Architektur überzeugt, reduziert den Bedarf an umfangreichen Vorabinvestitionen und langwierigen Entwicklungsprojekten. Natürlich sollte im Einzelfall geprüft werden, ob eine solche Plattform die zentralen Anforderungen auch mittel- und langfristig erfüllt. Dennoch erweist sich die Wahl einer Plattform wie der IXON Cloud selten als Fehlentscheidung: Sie ermöglicht den direkten Einstieg in die Digitalisierung des Maschinenzugangs und lenkt den Fokus von technischen Herausforderungen hin zu messbarem Business-Nutzen.

Remote Service senkt die Kosten von Vor-Ort Einsätzen, schont Personalressourcen und ist die Grundlage, Probleme schnell im Sinne des Kunden zu lösen.

Es macht in den meisten Fällen Sinn, Maschinen auf eigene Kosten schon mit Auslieferung mit Remotefunktion ausstatten, ohne dass für den Kunden zusätzliche Kosten entstehen. Viele der anfallenden Störungsverursacher/Auslöser sind Handhabungs-, Einstellungs- aber auch Softwareprobleme, die Online gelöst werden können. Die geringe Investition in die maschinenseitige RAS-Hardware amortisiert sich schnell durch eingesparte Reise- und Personalkosten.

Im Falle von Ixon bedeutet dies lediglich die Ausrüstung der Maschine mit einem Edge-Router. Dieser ermöglicht nicht nur Remote Access, sondern bietet für die Zukunft alle Voraussetzungen für Industrial IoT Anwendungen.

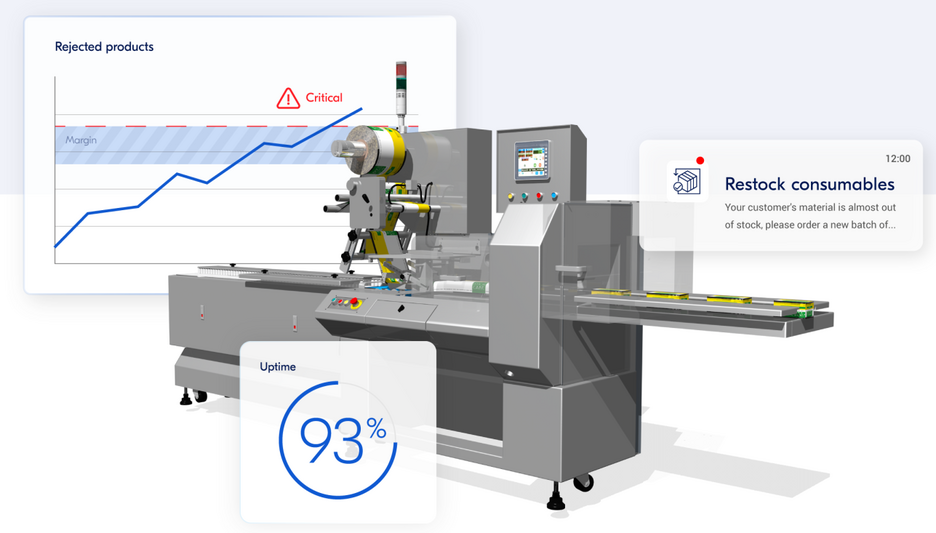

Durch die Bereitstellung des Fernwartungsservices und gegebener Einwilligung des Kunden können Sie nun die Daten ihrer Maschine erfassen. Die Analyse von Maschinenstillständen ergibt Rückschlüsse bei Bedien- und Einstellproblemen und ermöglicht eine umgehende Aufklärung des Kunden zur Steigerung der Produktivität seiner Maschine. Des Weiteren können Sie durch die Unterstützung beim Einfahren neuer Produkte oder spontaner Online-Schulungen beim Kunden für Begeisterung sorgen.

Am Ende der Garantiezeit ist eine Zusammenfassung der Vorfälle sowie eine Ableitung der durch die Maßnahmen gewonnen Produktionsstunden und -mengen eine hervorragende Basis zum Verkauf eines ersten Service Level Agreements.

Phase 2: Fernzugriff als Dienstleistung und Konzeption weiterer Services

Es wäre überraschend, wenn Ihre Organisation durch die konsequente Nutzung der Remote-Access-Möglichkeiten während der Garantiezeit die Kundenzufriedenheit nicht deutlich gesteigert hätte. Die Ausfallzeiten dürften spürbar reduziert worden sein, und Ihr Kunde sollte zudem zahlreiche wertvolle Anregungen für die Optimierung seines Betriebs erhalten haben.

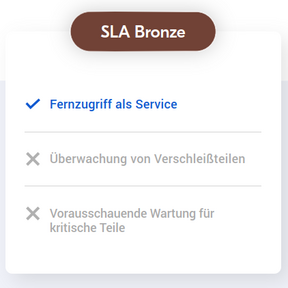

Umsetzung: Erstes Service Level Agreement und Ableitung weiterer Dienstleistungen

Die Kundenzufriedenheit bildet eine ideale Grundlage, um dem Kunden nach Ablauf der Garantiezeit ein erstes Service-Level-Agreement (SLA) anzubieten, mit dem er weiterhin von einem exzellenten Fernzugriff-Service profitiert. Als zusätzlichen Anreiz könnten Endkunden eine priorisierte Bearbeitung, Rabatte auf Service- und Support-Stundensätze sowie vergünstigte Ersatzteile erhalten. Dadurch sichert sich der Kunde schnelle Reaktionszeiten und niedrige Kosten bei der Problemlösung. Für Sie als Maschinenbauer ergeben sich ebenfalls Vorteile: Sie schützen Ihr Ersatzteilgeschäft vor „Piraten“ und schaffen ein jährliches, planbares Einkommen für Ihr Unternehmen

Ein erstes Service Level Agreement ist der Einstieg in ein Servicegeschäft, dass Sie sukzessive weiter ausbauen können.

Strategie: Verankern Sie Ihr digitales Serviceportfolio

Die Analyse der gesammelten Maschinendaten wirkt häufig als echter Augenöffner. Sobald die Daten vorliegen, entstehen erste Ideen zur Entwicklung von Use Cases, die eine Konkretisierung digitaler Services ermöglichen.

Beispielsweise bieten die Analyse von Fehlerzuständen auf den Maschinen oder die Einführung einer Zustandsüberwachung in vielen Fällen einen idealen Einstieg in die Umsetzung konkreter digitaler Serviceleistungen.

Nutzen Sie die strategische Ebene ihres Digitalisierungsprojektes, um ihr digitales Serviceportfolio frühestmöglich zu verankern.

Pantec unterstützt Sie von Anfang an, Ausfälle und deren Ursachen mithilfe der IXON Cloud-Daten sichtbar zu machen. Sofort nutzbare, konfigurierbare Dashboards bieten Ihnen und Ihren Kunden Einblicke in Berichte zu Fehlerursachen und Betriebszeiten. Damit schaffen Sie die Grundlage, um Leistungen rund um das erste Service Level Agreement schrittweise zu erweitern.

Organisation: Profitieren Sie von den ersten Erfolgen und gewinnen Sie zusätzliche Schlüsselpersonen dazu.

Mit dem erfolgreichen Abschluss der ersten beiden Phasen haben Sie bereits für erhebliche Klarheit gesorgt und die Potenziale der Digitalisierung für Ihr Unternehmen im Kernteam aufgezeigt. Mit konkreten Ergebnissen, Kundenfeedback und klaren Leitlinien können Sie nun weitere Schlüsselpersonen in anderen Fachbereichen ansprechen und das Thema auf einem breiten Fundament etablieren.

Phase 3. Erweitern der Servicemodelle und Verankern der Digitalisierung im Unternehmen

Strategie: Portfolio an die konkreten Anforderungen von Kunden und internen Stakeholdern anpassen

Mit den in Phase 2 professionalisierten Serviceleistungen haben Sie nun die optimale Grundlage geschaffen, um Ihren Kunden während des gesamten Lebenszyklus ihrer Maschinen erstklassigen Service zu bieten.

Das Erreichte bildet zugleich eine solide Basis, die Digitalisierung weiter im Unternehmen voranzutreiben und deren Potenziale auf sämtliche Unternehmensprozesse auszuweiten.

Zustandsüberwachungen für zeitgerechten Austausch und präventive Wechselhinweise für abgenützte Komponenten bedeuten eine große Entlastung für den Kunden.

Und die Möglichkeiten dafür sind vielfältig: Pünktlicher Austausch der Komponenten, planmässige Wartung und die Bevorratung von Verbrauchsmaterialien oder der Aufbau eine professionellen Consulting/ Schulungsangebot sind konkrete Serviceleistungen, die aus unterschiedlichen Unternehmensbereichen angeboten werden können.

All diese Leistungen bedeuten eine große Entlastung für den Kunden, welche Sie mit Ihrem Angebot entsprechend einem Service Level Agreements monetarisieren können.

Organisation: Rollout im ganzen Unternehmen

In der dritten Phase geht es darum, die entwickelten Konzepte und Erfolge in die gesamte Organisation auszurollen. Dabei werden die in den Pilotprojekten erprobten Lösungen auf weitere Abteilungen und Prozesse übertragen, um Synergien zu schaffen und den Nutzen der Digitalisierung voll auszuschöpfen. Ein gezieltes Change-Management stellt im Idealfall sicher, dass alle Mitarbeiter eingebunden werden und die neuen Arbeitsweisen nachhaltig etabliert werden. So gelingt es, die Digitalisierung als festen Bestandteil der Unternehmensstrategie zu verankern und das Maschinenbauunternehmen optimal für die Zukunft aufzustellen.

Nutzungsbasierte Wartung von Verschleißteilen

Die erste Erweiterung des Basis SLA, nennen wir es SLA Silber, kann beispielsweise den Fernzugriff als Service und die nutzungsbasierte Wartung von Verschleißteilen beinhalten. Dafür werden beispielsweise die Betriebsstunden relevanter Komponenten erfasst und im vor Erreichung der definierten Austauschzeit (z.B. Betriebsstunden eines kritischen Getriebes) entsprechende Meldungen abgegeben. Zudem kann über die Analyse des Qualitätsausstosses der Maschinen beobachtet werden, wann die Leistung der Maschine ein vorgegebenes Zielband verlässt (Produktion nach benötigter Qualität und nicht nach maximal möglicher). Auf diese Weise werden ungeplante Ausfallzeiten vermieden, Sie können Maschinenteile aus dem eigenen Bestand mit entsprechender Marge verkaufen und der Endkunde erhält den Vorteil, die Maschine verschleißfreier zu nutzen.

Zustandsbasierte Wartung kritischer Teile

Mit Hilfe von Daten, die von Sensoren erfasst werden, können über entsprechende Modelle die Zustände der kritischen Komponenten erfasst werden und Ausfälle vorhergesagt werden. Dies macht vor allem bei kundenspezifischen Teilen Sinn, die typischerweise nicht auf Lager sind und der Ersatz dementsprechend schwierig. Durch die frühzeitige Erkennung eines Wechselbedarfs kann der Wartungstermin incl. der Materialbeschaffung gut geplant werden. Das optimiert die Kosten (die Teile werden zum spätest sinnvollen Zeitpunkt ausgetauscht) bei hoher Betriebszeit der Maschine.

Beispiel für weiterführende Service Level Agreements

Umsetzung: spezifische Weiterentwicklung der Servicedienstleistungen

In Phase 3 können nun gezielt Maßnahmen umgesetzt werden, die auf die spezifischen Anforderungen der jeweiligen Kunden abgestimmt sind. Dazu gehört die standardmäßige Datenerfassung an Maschinen, um Betriebsdaten kontinuierlich auszuwerten und damit maßgeschneiderte Lösungen wie die Überwachung von Verschleißteilen und Predictive Maintenance anzubieten. Auch Schulungsangebote und gezielte Beratungsdienstleistungen lassen sich daraus ableiten. Ebenso können neue, produktivitätssteigernde Dienstleistungen wie proaktive Wartungspläne oder Prozessoptimierungen entwickelt werden, die direkt auf die Bedürfnisse der Kunden eingehen und ihnen einen klaren Mehrwert bieten.

Fazit: Effektive Vorgehensweise für digitale Transformation

Das hier vorgestellte Vorgehensmodell ist grundlegend einfach gehalten und muss je nach individueller Ausgangssituation angepasst werden.

Die Kernpunkte sind jedoch allgemein gültig:

-

Bemühen Sie sich möglichst schnell, konkrete Erfahrungen mit dem Zugang zu Maschinen und den verfügbaren Daten zu sammeln. Nur selten haben Unternehmen zu Beginn eine klare Vorstellung von den Möglichkeiten der Digitalisierung. Das Handeln eröffnet hier effektiv neue Perspektiven.

-

Beginnen Sie, sofern möglich, mit einem schlagkräftigen Team, das idealerweise auch Mitarbeiter mit Entscheidungskompetenz umfasst. Überlegen Sie im Voraus, wie Sie das Team schrittweise um Schlüsselpersonen erweitern können, um das Thema zunehmend breiter zu behandeln.

-

Integrieren Sie das Thema von Anfang an in einen strategischen Kontext, auch wenn anfangs vieles unklar ist. Durch diese thematische Ausrichtung bleibt Ihr Team fokussiert und arbeitet gezielt daran, Lösungen zu finden.

Mit IXON - der Industrial IoT Plattform, die speziell für den OEM-Maschinenbau entwickelt wurde und Pantec als Integrationspartner sind Sie bestens für ihren Einstieg in die profitable Welt der digitalen Services Ihrer Maschinen gerüstet.

Lernen Sie die attraktiven Möglichkeiten einer Zusammenarbeit kennen.

Machen Sie den nächsten Schritt in Ihrem digitalen Wandel!

Nach einer kurzen telefonischen IST-Analyse können wir Ihnen ein auf Ihre konkreten Aufgabenstellungen, zukünftigen Ideen und der Ausgangssituation abgestimmtes Modell präsentieren. Ihnen fehlt die Vision und das grundlegende digitale Konzept? Auch hier kann Sie Pantec unterstützen, den Change in ihrem Unternehmen zu meistern.

Schreiben Sie uns eine E-Mail, wir melden uns bei Ihnen!